工业和信息化部、教育部、市场监管总局、国家数据局四部门近日联合发布《汽车行业数字化转型实施方案》,为汽车产业数字化升级描绘了清晰路径。作为国民经济支柱产业,汽车行业产业链长、带动效应显著,但当前仍面临顶层设计不完善、数据要素利用不足、中小企业转型滞后等挑战。此次方案提出分阶段目标与六大重点任务,旨在推动全产业链智能化跃升。

方案明确两阶段发展目标:到2027年,整车企业智能制造能力成熟度提升一档,零部件企业数字化水平显著提高,研发设计工具普及率超95%,关键工序数控化率突破70%;行业劳动生产率较2025年提升10%,产品研发与交付周期缩短20%;培育20家以上智能制造解决方案供应商,构建国际先进的标准、技术与人才体系。至2030年,行业整体数智化水平达到国际领先,大中小企业协同发展格局基本形成,数字化公共服务体系全面支撑产业升级。

针对中小企业转型难题,方案推出专项赋能行动。通过梯次推进策略,重点支持省级专精特新企业和规上工业中小企业实施深度改造,推动"哑设备"智能化升级与关键设备更新。同时鼓励建设5G工厂,推广"5G+工业互联网"应用场景,支持搭建行业级工业互联网平台,依托标识解析二级节点实现中小企业全面接入。某省级专精特新企业负责人表示,通过平台接入,其供应链协同效率提升40%,设备故障预测准确率达85%。

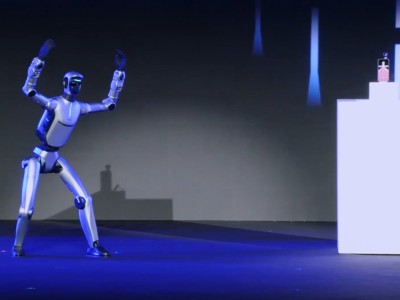

人工智能应用成为转型核心驱动力。方案提出建立动态场景库,制定典型场景清单及图谱,加速研发设计、生产制造等环节的AI技术集成。重点培育汽车行业大模型,在软件研发、智能工艺规划等领域打造垂直领域模型。某车企已试点应用智能工艺规划系统,将新车开发周期从36个月压缩至24个月。方案还要求推动智能机器人在焊接、喷涂等环节规模化应用,打造具身智能示范产线。

标准体系建设与数据互联互通保障同步推进。方案强调构建覆盖全产业链的数字化标准体系,重点制定数据管理、交换控制等关键标准,完善数据分级分类指南。通过与国家智能制造、数据标准体系衔接,解决产业链系统互联与数据安全问题。某零部件企业通过数据标准改造,实现与主机厂实时数据交互,库存周转率提升35%。方案同时要求建立人才能力评价标准,为行业输送复合型技术人才。

在基础能力强化方面,方案聚焦仿真设计软件、智能机器人等关键技术攻关,支持建设公共算力基础设施,突破算力瓶颈。某车企联合科研机构开发的国产仿真软件,已实现进口替代,计算效率提升50%。方案还要求完善数据安全保护体系,某企业通过部署动态加密技术,使数据泄露风险降低90%。附则中列出的8项典型场景清单,为行业提供了从研发到服务的全流程改造指南。