在新能源汽车制造领域,一个显著的技术断层现象正在引发关注。上海和深圳的现代化超级工厂里,冲压、焊接和涂装车间的自动化程度已达到99%,但进入总装车间后,画面骤变——数百名工人仍在流水线上进行线束插接、螺丝拧紧等精细操作,这里的自动化率不足15%。这种"最后15%难题"正成为具身智能技术突破的新方向。

光象科技创始人张涛在接受专访时指出,当前人形机器人领域存在过度承诺现象。他以自动驾驶行业十年发展为鉴,认为通用具身智能的落地周期可能长达十年。特斯拉通过L2级辅助驾驶切入市场的策略给他深刻启示:先在特定场景实现技术闭环,再逐步向全场景渗透。这种渐进式路线被移植到具身智能领域,形成"特斯拉式"发展路径。

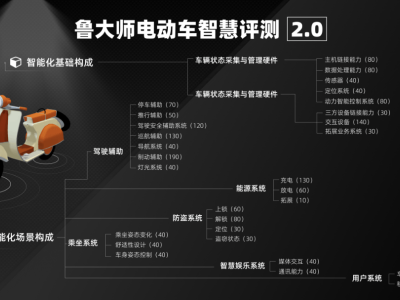

汽车制造场景的特殊性为技术落地提供了理想土壤。张涛团队通过四象限分析法发现,总装车间虽然工位密集,但300多个工位的操作可归纳为不超过十项核心技能。这种"技能收敛性"极大降低了技术落地难度。以拧紧操作为例,成熟伺服机构配合智能控制模型即可完成,而更复杂的插接操作则需要末端执行器与感知模型的协同创新。

数据获取成为工业场景智能化的关键挑战。区别于家庭场景的开源数据,工厂环境需要定制化解决方案。光象科技采用"仿真合成+遥操作"的混合数据策略,通过高精度三维模型构建虚拟场景,结合真实操作数据训练模型。这种方案既解决了数据稀缺问题,又保证了工业场景所需的精度标准。

当前行业普遍存在的"搬箱子"演示现象暴露出技术适配性问题。张涛分析指出,双足人形机器人在续航、稳定性和定位精度方面难以满足工业需求,而现有模型在响应速度和操作精度上与产线要求存在差距。光象科技的差异化策略体现在软硬件的深度耦合:从本体设计到模型训练都针对特定场景优化,确保技术方案的可落地性。

平台化思维贯穿于技术架构设计。GOPS平台作为核心训练系统,支持模型在不同产线间的快速迁移。这种设计源于张涛在导航领域的经验:通过标准化平台实现高效交付,曾创造四人团队年完成数百个车企项目的纪录。现在这套方法论被移植到具身智能领域,形成"场景适配-数据积累-模型迭代"的闭环系统。

技术生命周期判断能力源于多次创业实践。张涛团队十年前就尝试过汽车电子电气架构革新,虽因市场时机不成熟而搁置,但验证了技术前瞻性判断的重要性。这次选择具身智能赛道,正是基于对技术成熟度与商业需求的平衡考量:既避免过早投入无法落地的技术,又确保当前积累能为未来通用智能发展奠定基础。

在工业场景智能化进程中,光象科技选择了一条务实路径。通过聚焦汽车制造这个垂直领域,团队正在破解"最后15%难题"。这种策略不仅规避了通用人形机器人的技术陷阱,更为具身智能的商业化落地提供了可复制的范式。随着GOPS平台的持续进化,工业场景的智能化改造或将迎来新的突破点。