在百威武汉智能工厂的发酵工艺中,一项创新的预测性维护方案正在发挥关键作用。该方案通过集成多种通信技术,显著提升了设备故障预警的准确性和生产效率。

方案的核心在于振动传感器数据的实时采集与分析。这些传感器直接输出EtherNet/IP协议数据,经过专用网关的预处理后,数据被传输至Siemens Industrial Edge平台。该平台利用FFT频谱分析技术,结合历史数据模型,实时监测电机轴承状态。当检测到特征频率幅值超过预设阈值时,系统会自动触发预警,从而准确识别出早期的机械磨损故障。

为了实现多协议设备的协同工作,技术团队采用了协议转换架构。发酵罐的Modbus RTU温度传感器数据通过西门子S7-1200 PLC(作为PROFINET主站)进行集中采集,并利用EtherNet/IP模块实现协议转换,确保数据能够无缝透传至上层系统。这一创新架构不仅解决了设备间通信的兼容性问题,还大大提高了数据处理的效率和准确性。

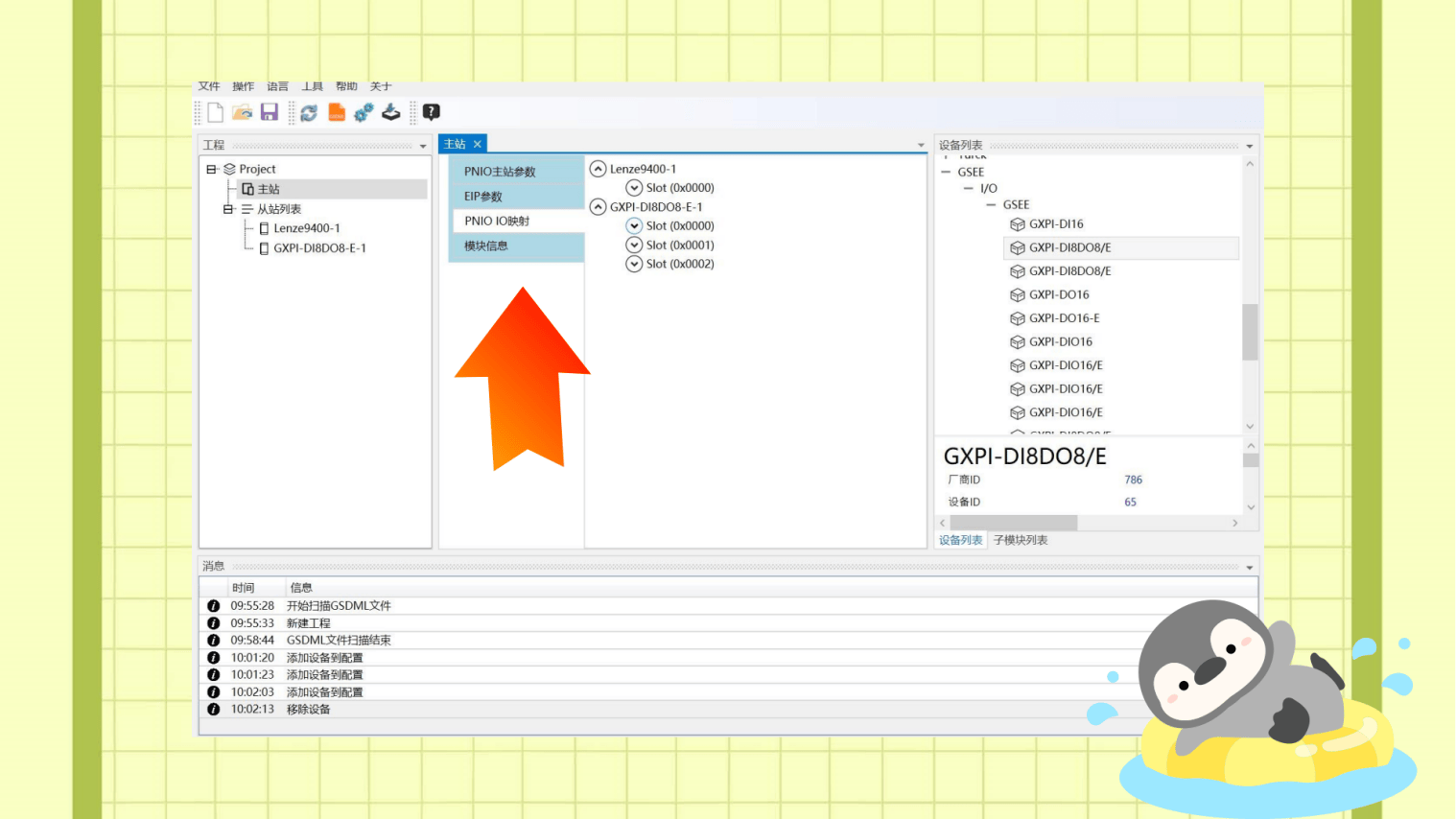

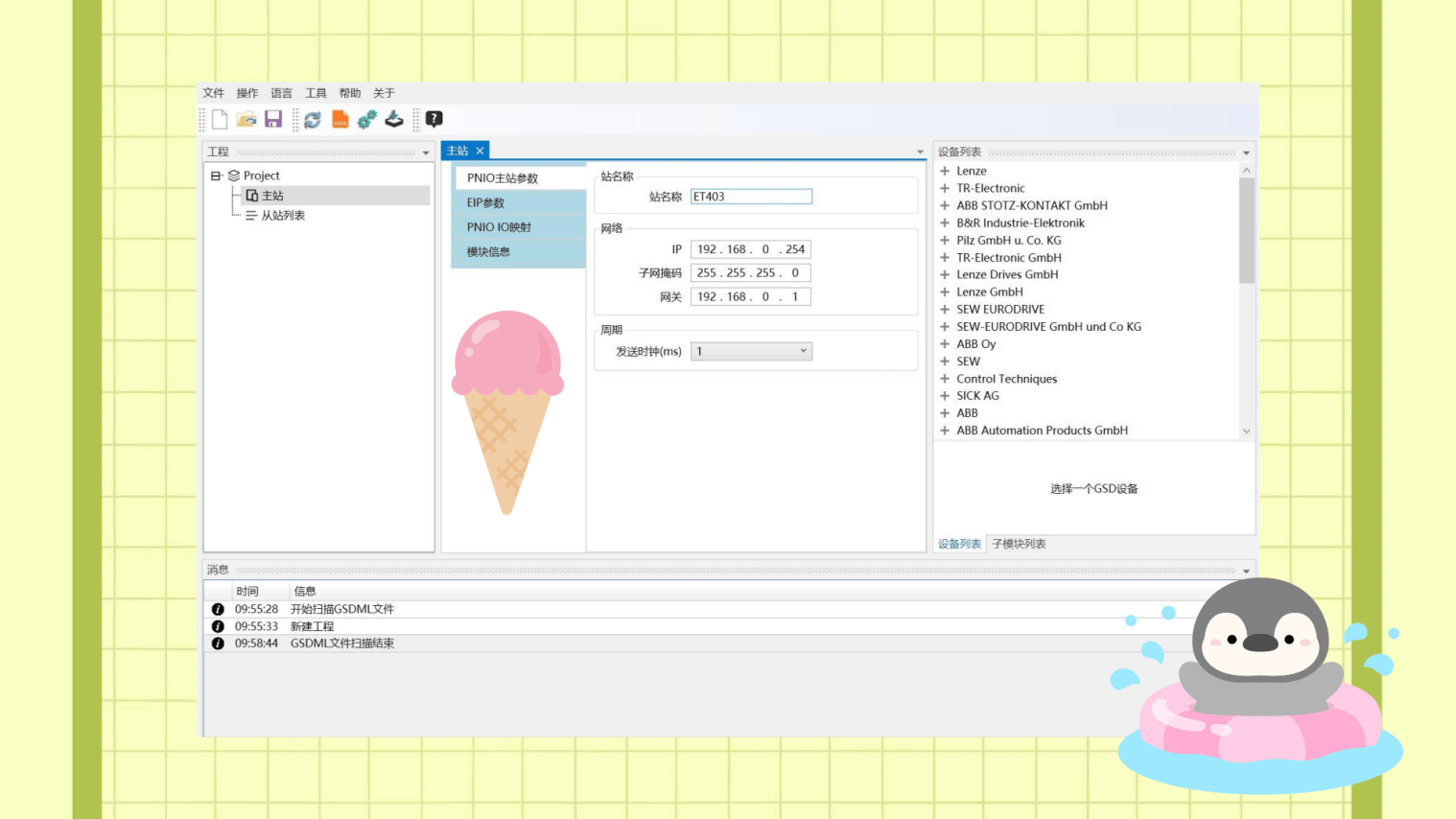

在PROFINET配置过程中,工程师们首先通过新建工程的方式,快速生成了PROFINET总线网络。他们仔细设置了主站设备的参数,包括主站名称、IP地址以及通讯周期等,以确保网络的稳定性和高效性。随后,他们添加了从站设备,并通过搜索功能为从站设备分配了唯一的名称。在配置从站设备参数时,工程师们详细设置了网络参数、通讯周期以及输入输出命令等,以确保数据的准确传输和处理。

该方案还显著优化了PLC的轮询周期,将传统周期从16ms缩短至2ms,使得关键数据的延时控制在2ms以内。这一改进不仅提高了系统的响应速度,还为预测性维护提供了更加实时和可靠的数据支持。在实际运行中,故障预警准确率高达92%,非计划停机时间减少了40%,年维护成本降低了约18%。