2025年,仅半年时间内,ST、恩智浦、瑞萨等头部MCU厂商几乎同时发布搭载新型嵌入式存储(如PCM、MRAM)的汽车MCU产品,打破了MCU长期以来以嵌入式Flash为主的技术格局。虽然谈“标配”仍为时尚早,但可以肯定的是:新型存储已经从“尝试”跃升为“战略布局”,并开始对MCU生态产生深远影响。

过去,MCU是一种“小而美”的器件,用于基本控制逻辑。但近几年,它正在向“小而强”进化:工艺从传统40nm迈向22nm、16nm甚至更先进节点;集成AI加速、安全单元、无线模块……成为“汽车大脑”“边缘算力中枢”的候选主力。

这背后,一个被长期忽视但至关重要的技术正在“补短板”:嵌入式存储技术(eNVM)的革命。

在“软件定义汽车”的趋势下,OEM与Tier1厂商面临前所未有的挑战:ECU复杂度激增,功能高度集中;OTA更新、AI推理、模型加载,软件“越堆越厚”;存储空间与读写性能已成为整车架构瓶颈。而传统Flash在密度、速度、功耗和耐用性上早已力不从心。在这样的背景下,新型存储器(PCM、MRAM)成了MCU进化的关键武器。

ST选择相变存储器(PCM)

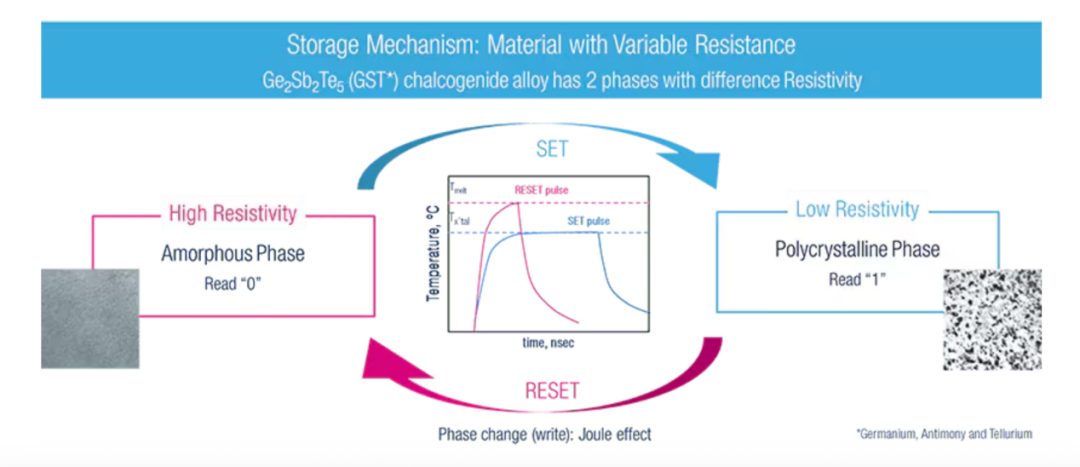

相变存储器(PCM)是一种新兴的非易失性存储技术,其基础原理是通过材料的相变(从非晶态到结晶态)来存储信息。PCM的基本机制是由斯坦福大学的Robert Ovshinsky于20世纪60年代发明的。意法半导体拥有这项原始开发成果的专利授权,ST是第一个将PCM真正落地在汽车级MCU中的厂商。

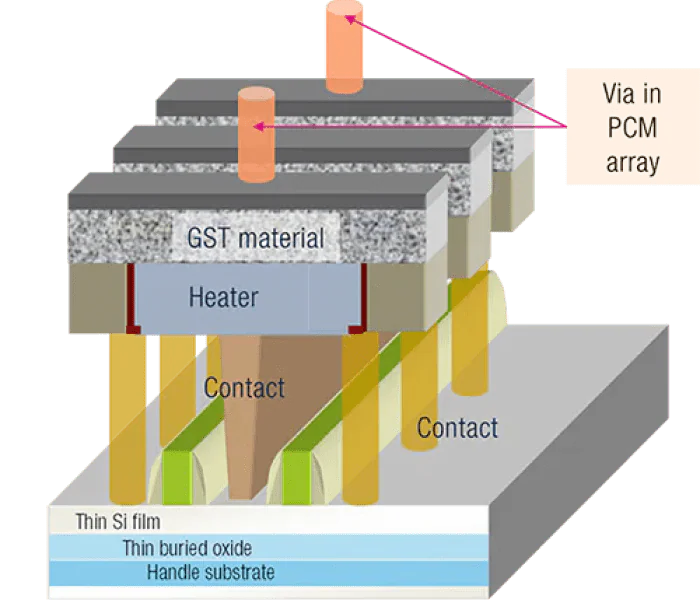

ST在官网中也对PCM的工作原理进行了介绍,PCM采用锗锑碲 (GST) 合金制造而成,其在制造过程中利用了材料可在非晶态和结晶态之间进行快速热控制变化的物理特性。上述状态分别与逻辑0和逻辑1相对应,可通过非晶态(逻辑0)的高电阻和结晶态(逻辑1)的低电阻进行电气区分。PCM支持在低电压下进行读写操作,且与Flash和其他嵌入式存储器技术相比,具有多项实质性的优势。

PCM的工作原理(图源:ST)

经过多年的研发,2025年4月,ST推出带有xMemory的Stellar,这是嵌入其Stellar系列汽车微控制器的新一代可扩展内存,Stellar xMemory 的核心就是意法半导体专有的相变存储器 (PCM) 技术。意法半导体称其拥有业界最小的合格存储位单元,可彻底改变开发软件定义汽车 (SDV) 和不断发展的电气化平台的挑战性过程。

据悉,ST的Stellar P和G系列汽车MCU都将搭载采 xMemory的最新一代PCM技术。Stellar P和Stellar G 系列适用于集中式区域控制器、域控制器和车身应用的 Stellar Integration MCU。最先推出的会是Stellar P6 MCU,该系列MCU旨在满足电动汽车 (EV) 全新动力传动系统趋势和架构的需求,并将于2025 年下半年投产。

采用xMemory技术的Stellar无需管理多个具有不同内存选项的设备,也无需承担相关的开发和认证成本,只需一个具有可扩展内存的创新设备,即可为客户提供高效且经济的解决方案。这种从一开始就简化的方法使汽车制造商能够面向未来设计,并在开发周期的后期留出更多创新空间,从而降低开发成本并通过更精简的供应链加快产品上市时间。

采用FD-SOI技术的嵌入式PCM位单元的横截面,其中显示了可在结晶态和非晶态之间快速翻转存储单元的加热装置。

ST指出,在SDV生命周期初期选择合适的 MCU,可确保为未来的软件开发提供充足的片上内存。如今,选择过高的内存规格会增加成本,而选择过低的内存规格则可能需要后续寻找并重新认证具有额外内存的其他 MCU,从而增加复杂性、成本和延迟。采用 xMemory 的 Stellar MCU 价格极具竞争力,可带来更多成本节省,简化 OEM 供应链,并通过延长产品生命周期和最大限度地提高项目间的复用率来缩短认证时间,从而加快产品上市速度。

恩智浦和瑞萨,拥抱MRAM

磁阻式RAM(MRAM)则是另一类非易失性存储“黑科技”,MRAM 利用磁性材料的物理特性实现数据存储,具备超高的写入速度、低功耗以及极强的耐用性。MRAM已经被恩智浦、瑞萨等公司广泛采用。

恩智浦是较早推出MRAM MCU的汽车MCU厂商,今年3月份,恩智浦半导体宣布推出其 S32K5系列汽车MCU,这是业界首款基于16nm FinFET 工艺、内置MRAM的 MCU,标志着其发展的重要里程碑。S32K5 系列旨在扩展恩智浦 CoreRide 平台,提供预集成的区域和电气化系统解决方案,支持可扩展软件定义汽车 (SDV) 架构的演进。

汽车制造商越来越多地采用分区架构,每种架构都有其独特的方法来集成和分配电子控制单元 (ECU) 的功能。这些解决方案的核心是先进的 MCU 架构,它将实时性能与低延迟、确定性通信和创新的隔离功能融为一体。

高性能MRAM的加入显著加快了 ECU 编程速度,无论是在出厂设置下还是在无线 (OTA) 更新过程中。MRAM 的写入速度比传统嵌入式闪存快 15 倍以上,增强了汽车制造商在车辆整个生命周期内部署新软件功能的灵活性。

2025年7月,瑞萨也发布了内置MRAM的MCU,不过与恩智浦相比,工艺为22nm。该设备配备了1MB MRAM和2MB SRAM。据称,采用MRAM是第二代RA8系列的一大特色。除了高耐用性和数据保存能力外,MRAM还具有高速读写、无需擦除和低功耗等优势。瑞萨电子在国际半导体集成电路会议(ISSCC 2024)上发布了面向高性能微控制器的MRAM高速读写技术,RA8P1就采用了该技术。

对于需要更大内存容量的应用,该设备配备了支持XIP/DOTF的八路SPI接口和32位外部总线接口。还提供集成4MB或8MB外部闪存的系统级封装(SiP)产品。外围功能方面,它支持并行摄像头输入、MIPI-CSI2、串行音频输入以及通过PDM实现的多模态AI语音输入。它还配备了16位AD转换器、图形HMI功能以及各种串行接口。

台积电:MRAM与RRAM双线并进

作为全球晶圆代工龙头,台积电对新型存储技术押注了两大技术:MRAM和RRAM。

在 2025 技术研讨会上,台积电执行副总经理暨共同营运长米玉杰博士指出:“eFlash 技术已在 28nm 工艺节点遭遇扩展瓶颈,新一代 NVM(非易失性存储器)必须在更先进制程中替代其角色。”

由此,台积电明确提出将 RRAM 和 MRAM 两种嵌入式存储技术分别导入 22nm、16nm、12nm,并进一步推进至 6nm 和 5nm 节点。

台积电是目前为数不多已经实现RRAM大规模量产的厂商。目前,台积电已在 40nm、28nm 和 22nm 工艺上实现 RRAM 量产,并通过了汽车级认证。12nm RRAM 亦已进入客户流片阶段,6nm版本正在推进中。英飞凌新一代 AURIX MCU就采用了台积电的 eRRAM 技术,成为其汽车平台的重要嵌入式存储解决方案。

RRAM的优势在于:工艺复杂度低,可直接部署于后端金属层(BEOL);完全兼容逻辑制程,适配多类 MCU 架构;尤其适合面向功耗敏感、成本控制严苛的消费与车规应用。

相较之下,MRAM 虽工艺更复杂,但具备优越的性能特性:写入速度是 Flash 的十数倍;非易失性存储+极强耐久性;适用于需要高速写入、频繁 OTA 更新、AI 推理等复杂任务的场景。对于追求算力密度、数据吞吐与实时性能的车载计算平台(如 ADAS、AI SoC 等),MRAM 可能是 eFlash 后最理想的存储补位者。

台积电目前已经在 22nm 工艺节点实现 MRAM 量产,16nm MRAM 进入客户准备阶段,12nm 正在研发中。更激进的路线图还包括未来拓展至5nm节点。

2025年5月,台积电宣布将在德国慕尼黑设立其首个欧洲设计中心(EUDC),重点围绕汽车应用的 MRAM 存储技术进行研发与客户支持。这一中心将成为台积电全球第十个设计中心,并计划于 2025年第三季度正式启用,服务领域涵盖汽车、工业、AI、电信及物联网等。这也意味着,台积电不仅在工艺平台上推动新型存储普及,更在全球布局中深入整车开发生态圈。

除了横向推进工艺节点,台积电还在以下方向谋求技术突破:

3D RRAM MCU:推动嵌入式存储堆叠封装,释放更多片上空间;

SOT MRAM(自旋轨道转矩):相比传统STT-MRAM功耗更低、写入更快,有望进入大规模量产;

硅光子平台:结合光互连与存储接口,面向数据中心和边缘算力布局。

这些技术的落地将进一步巩固台积电在特色工艺与嵌入式存储生态中的领先地位。

存储计算一体化趋势

不论是PCM、MRAM还是RRAM,它们不仅仅是存储器替代品,更是MCU架构变革的催化剂。新型存储技术如PCM、MRAM和RRAM代表了一种更深层次的“存储计算一体化”趋势,这不仅仅是单纯的存储介质替代问题,而是存储架构与计算架构之间的协同演化。

在MCU领域,存储和计算的边界正在变得越来越模糊。在传统的MCU中,存储和计算是分开的模块,计算通过中央处理器(CPU)或专用加速器进行,而存储则通过外部或内部的闪存、SRAM等器件进行数据存储和管理。但随着计算任务的复杂化,尤其是机器学习、AI 推理和边缘计算的应用需求日益增长,存储和计算的分离显得日益不适应。

MRAM和PCM等新型存储器的加入,为“存储计算一体化”提供了新的契机。特别是 PCM 通过其相变特性,不仅具备非易失性存储功能,还能在某些应用中发挥“近计算”的作用,减少数据传输的瓶颈,进一步加速数据处理过程。MRAM的高速读写特性也使得它能与计算模块协同工作,在 AI 边缘推理、实时数据处理等场景下提高处理效率。

在AI边缘化、OTA碎片化、软件敏捷化的今天,MCU的“智能化”越发依赖于内存能力。预计未来的 MCU 架构将越来越多地将存储和计算结合,打造更高效、灵活且具有智能化能力的系统。

结语

过去十年,我们习惯将MCU视作“控制”系统的代表,其内嵌存储只是配套组件;但在AI、SDV、边缘智能纷至沓来的时代,存储正在从幕后走向台前,成为计算架构不可分割的核心。这不仅是一次材料的更替、工艺的演进,更是MCU从“可用”走向“可扩展”、“可演进”的关键一步。

在这场由嵌入式存储引发的微控制器升级潮中,我们看到的不仅是头部厂商的路线分化,也预见到整个产业链条——从代工到工具链、从汽车到工业应用——正在加速适配与演进。这场转型,才刚刚开始。

但我们也应能想到,这些新型存储器的制造对材料、工艺和设计协同提出了更高要求,目前仍主要掌握在少数国际头部厂商和代工巨头手中。对于国产MCU厂商而言,这既是挑战,更是必须迎头赶上的关键战役。