在浙江桐庐的海康威视制造基地,一场静悄悄的工业变革正在上演。1500台移动机器人穿梭于厂房之间,精准完成物料配送任务;全自动无人化生产线上,智能摄像机从原料到成品的全流程无需人工干预。这座工厂的独特之处在于,它每天要处理上万个订单需求,涉及数十万种物料调度和三万个产品型号,最小订单量可能仅有数件——这种"多品种、小批量、大规模定制"的生产模式,正在重新定义现代制造业的边界。

传统大规模生产模式依赖标准化和规模化降低成本,但海康工厂面临的挑战截然不同。以电装工厂的SMT贴片产线为例,这里每天平均需要换线25次,最高纪录达40次,有时十分钟内就要切换两种不同型号产品的生产。每种产品涉及镜头规格、外观尺寸、设备精度等差异,还需根据使用场景搭载防爆、耐腐蚀等定制功能,导致产品种类呈指数级增长。每次换线都意味着设备参数调整、物料重新准备和人员重新配置,生产连续性随时可能中断。

这种高度碎片化的市场需求,源于海康威视从视频监控向智能物联领域的战略转型。经过二十余年发展,其产品已覆盖100多个子行业和数百个具体场景,2024年产量达2.56亿台,但平均每个订单仅约40台,定制化比例高达75%。这种"小批量、多品种"的特性,与工业革命以来形成的规模化生产模式形成鲜明对比,迫使企业必须找到新的生产解决方案。

海康的应对策略始于2015年启动的数智化变革。在第一个五年阶段,企业构建了制造执行系统(MES)、工艺管理系统(MPM)等基础架构,同时开始探索自动化设备和移动机器人应用。2020年后进入智能化阶段,自研AI技术实现产线智能排产和工艺路线生成。2024年引入工业大模型技术后,生产管理进入全新维度——大模型质检员通过识别手部动作判断配件是否拿齐,取代传统物料齐套管理环节,既提升质量一致性又缩短作业周期。

支撑这套复杂系统的,是海康长期积累的技术体系。工厂中部署的工业相机、热成像相机、X光智能检测设备等物联感知装置,构成超越人类感知能力的"智能感官系统"。这些设备源自海康自身在电磁波谱系和传感技术领域的布局,其产品阵营已覆盖毫米波、红外、激光等全谱系,开发出超3万种智能物联产品。AI技术积累同样深厚,从2006年组建智能算法团队,到2018年推出AI开放平台,再到观澜大模型体系的构建,为工厂各类AI应用提供了技术底座。

移动机器人集群的部署更具战略意义。作为海康机器人公司的核心业务,这些设备承担着整个工厂的内物流任务,能够根据生产节奏变化精准调度物料。这种技术闭环的形成,使得海康智能工厂成为真正意义上的"超级智能体"——AI大脑负责决策复杂生产计划,移动机器人和智能装备执行具体操作,智能感官系统实时反馈数据,形成完整的技术生态。

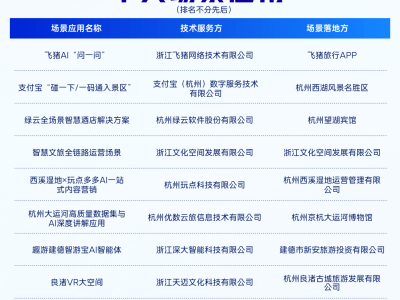

这种生产模式的价值正在获得行业认可。"物联感知产品大规模个性化定制智能工厂"入选全国首批领航级智能工厂培育名单,标志着其技术体系具备标杆意义。更值得关注的是,海康已将这套经验向产业链上下游输出:通过数字化协同平台连接2000余家供应商和80万家渠道商,带动合作伙伴产值提升;技术解决方案在石化、钢铁、机械、电子、汽车等多个领域落地,助力传统制造企业转型升级。