新能源汽车产业的蓬勃发展,让锂离子电池从“绿色先锋”转变为规模化应用的核心动力。然而,当这些电池完成使命后,如何妥善处理退役电池,已成为关乎生态安全与资源可持续利用的关键命题。若处理失当,新能源产业可能陷入“绿色外衣下藏黑色隐患”的困境。在此背景下,构建科学高效的锂电池回收体系,不仅是环保的必然选择,更是保障国家资源安全、推动循环经济的重要支撑。

我国锂、镍、钴等关键矿产资源对外依存度长期居高不下——锂和镍进口依赖度达80%,钴更是高达97%。而退役锂电池堪称这些战略金属的“城市矿山”。以废旧手机为例,每吨可提炼约400克黄金、2300克银,远超天然矿石开采效率;若动力电池中钴、锂回收率突破95%,将显著缓解资源瓶颈。回收不仅是环保行动,更是国家资源战略的关键布局。

自2008年北京奥运会首次大规模应用电动公交车以来,我国新能源汽车产业历经十余年高速发展,动力电池装机量已跃居全球首位。如今,首批投入使用的动力电池正陆续退役,预计到2025年,动力电池报废量将达111.7GWh,其中三元锂电池占比超90%,行业即将迎来“退役潮”。然而,当前回收产业仍面临多重挑战:电池型号繁杂导致回收成本高企,梯次利用经济性不足,残值评估体系缺失,专业回收网点与技术人员短缺等问题制约发展。尤其是磷酸铁锂电池因有价金属含量低,企业回收动力不足,大量退役电池未被有效回收,既存在安全隐患,又造成资源浪费。

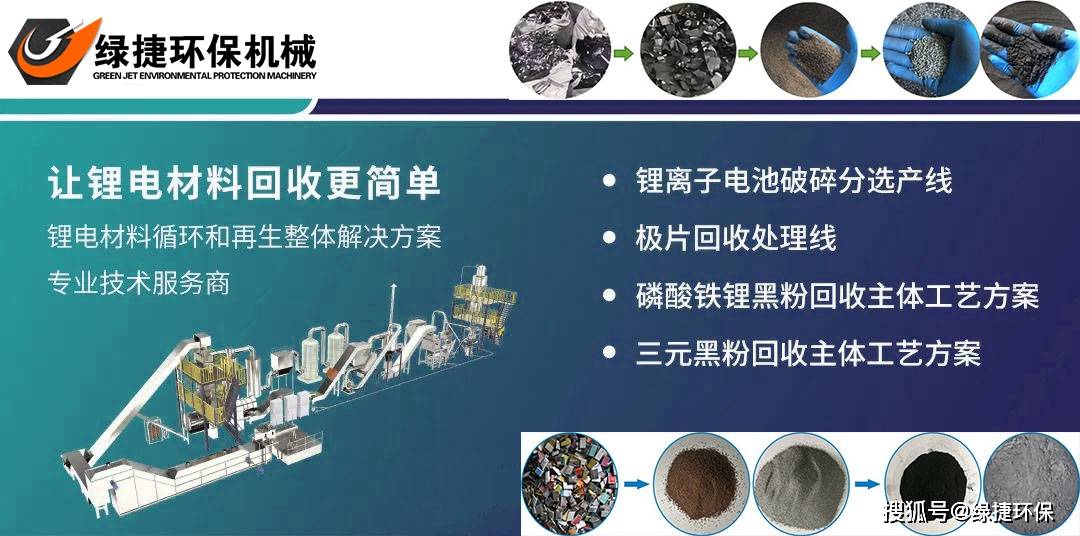

针对行业痛点,绿捷锂电池回收处理设备以创新技术为突破口,为破解回收难题提供了系统性解决方案。该设备年处理能力达1万吨,可全年300天、每日24小时连续作业,设计处理量1.5吨/小时,兼容磷酸铁锂、三元锂、钴酸锂等主流电池类型,覆盖新能源汽车、储能系统及消费电子领域,具备广泛适用性。

其核心工艺采用“带电破碎+绝氧热解+多级分选”集成路线:带电破碎技术无需预放电,直接破碎电池单体,大幅提升处理效率;绝氧热解在无氧环境下高温分解电解液与粘结剂,避免有害气体生成;多级分选通过风力、比重、磁选等技术,精准分离铜箔、铝箔、正负极材料及黑粉(含锂、钴、镍等),实现有价金属高纯度回收。该工艺适用于各类锂电体系,回收率达标,产出物符合最新行业规范标准。

在环保设计方面,设备针对破碎与热解产生的有机废气,采用“高温焚烧+急冷+布袋除尘+碱洗”四级处理工艺,有效去除二噁英、酸性气体及颗粒物,确保废气排放全面达标,真正实现“无害化、资源化、减量化”。设备采用模块化设计,便于运输与安装,可快速部署于重点城市、产业园区及车企服务网络,助力构建“源头回收—集中处理—资源再生”的闭环体系,推动全国规范化回收网络形成。

绿捷锂电池回收处理设备不仅是一套物理拆解系统,更是绿色发展理念的实践载体。它以科技力量将“电子垃圾”转化为“城市矿山”,为新能源产业可持续发展注入新动能。在“双碳”目标引领下,唯有打通动力电池回收关键环节,才能让新能源产业走得更远、更稳、更绿。让每一块退役电池找到归宿,让每一份资源物尽其用——这是绿色转型的必由之路。