随着新能源汽车市场的蓬勃发展,中国正迎来动力电池退役的高峰期。据预测,到2025年,退役的动力电池量将达到82万吨,而到了2030年,这一数字将激增至350万吨。若不能妥善处理这些退役电池,其中的重金属和电解液将可能对环境造成严重污染。然而,若能科学回收,这些电池将化身“城市矿山”,为新能源产业提供宝贵的资源。

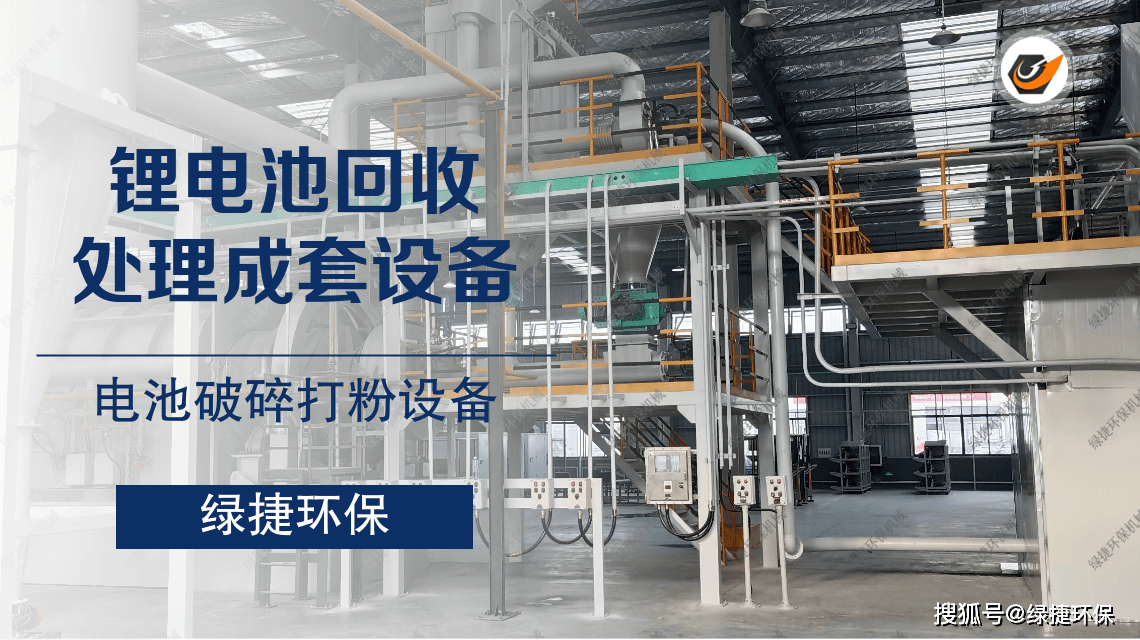

在这一背景下,绿捷锂电池处理设备以其创新的技术,为锂电池的“重生”提供了可能。绿捷的破碎回收技术,堪称让锂电池焕发新生的三大法宝。

首先,绿捷独创的氮气保护带电破碎系统,打破了传统预放电工艺的限制。该系统能够直接处理未放电的电池,且在整个过程中,氧含量被严格控制在2%以下,从而避免了安全风险与能耗损失。通过撕碎机和二次破碎设备的精细处理,电池被破碎成细小颗粒,再经过高频筛分机的分离,黑粉得以有效提取。整套设备的处理效率高达1.5吨/小时,且年处理量可根据需求进行定制化设计。

其次,绿捷的智能分选系统,更是将回收效率提升到了新的高度。该系统融合了磁选、重力分选、气流分选以及先进的AI图像识别技术,能够实现对铜、铝、黑粉等材料的精准分离。据数据显示,正负极粉的总回收率超过了98%,钢壳回收率更是高达99%,铜铝回收率和隔膜回收率也分别达到了97%和85%以上。这一突破,有效解决了黑料回收率低、纯度不足的行业痛点。

最后,绿捷的绝氧高温热解与深度净化技术,为锂电池的回收处理提供了强有力的保障。通过低温预处理、中温热解和高温焙烧三个阶段的精细处理,电解液中的有机溶剂得以回收,隔膜与粘结剂被有效分解,而三元电池的正极结构也被破坏,使得锂、钴、镍的回收率超过了98%。同时,绿捷还配套了三级废气处理系统,确保VOCs的去除率超过95%,粉尘排放低于5mg/m³,完全符合欧盟的环保标准。

绿捷锂电池回收处理设备的绿色竞争力,不仅体现在其技术创新上,更体现在其全球化布局和显著的环保效益上。据统计,年处理1万吨电池的绿捷设备,可回收锂、钴、镍超过600吨,同时减少碳排放1.5万吨。其回收的黑粉纯度更是达到了工业级标准,设备已远销至印度、印尼等10余个国家,单台设备的年收益超过百万元。

动力电池的回收处理,是新能源产业闭环的关键一环。绿捷等企业的技术突破,与政策支持的双重驱动,正推动着整个行业向规模化、智能化、绿色化的方向转型。面对退役电池的挑战,唯有以技术创新为核心,构建起全链条的闭环体系,才能实现资源再生与环境友好的双重目标,为“双碳”战略的深入实施注入源源不断的动力。