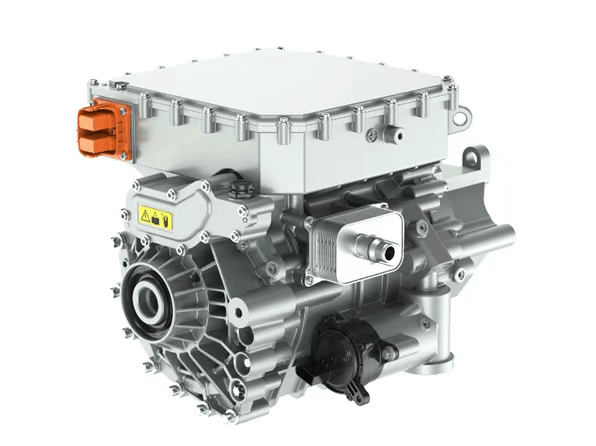

在新能源汽车领域,一场由镁合金引领的轻量化革命正在如火如荼地展开。近日,联合电子公司震撼发布了一项创新技术——镁合金电驱动桥,此技术以镁合金替代传统的铝合金材料,标志着在新能源汽车电驱动系统轻量化方面取得了重大突破。

镁合金,作为已知最轻的金属结构材料,其密度仅为1.74g/cm³,且比强度远超传统钢铁和铝合金,理论上具有无可比拟的轻量化优势。然而,镁合金的耐腐蚀性挑战和加工难度,以及过去镁价长期高于铝价的经济因素,限制了其在汽车产业的广泛应用。如今,这一切正在发生改变。

技术层面的突破为镁合金的广泛应用铺平了道路。长城汽车与宝武镁业的合作,成功试制出全球首个半固态注射成型镁合金减震塔,双方计划进一步拓展镁合金在车身结构件、电池箱盖、底盘系统等领域的应用。东风汽车与上海交通大学等团队携手,成功开发出镁合金半固态注射成型20寸级大型汽车轮毂,刷新了镁合金零件的最大注射量世界纪录。

经济性反转成为镁合金大规模应用的催化剂。近年来,镁价持续走低,甚至低于铝价,这一转变颠覆了行业认知。中国作为全球最大的镁生产国,近年来镁冶炼行业集中度提升,规模效应显现,同时新能源汽车的爆发式增长创造了巨大的轻量化需求,供需关系发生了根本性转变。这一变化加速了产业链各环节的“镁合金化”进程。

在压铸厂环节,文灿股份、广东鸿图等头部企业积极布局镁压铸产线,其中文灿股份在江苏南通建设的镁合金压铸基地,规划产能高达10万吨/年。在整车企业领域,无论是合资品牌还是自主车企,均在显著提升镁产品的应用强度。上汽集团、比亚迪等车企纷纷推出采用镁合金部件的车型,实现了显著的减重效果。同时,小米汽车与华为等科技巨头也将镁合金纳入轻量化核心战略材料范畴,并积极申请相关技术专利。

镁合金的广泛应用,不仅推动了汽车产业技术路线的分化,也对中国车企与供应链企业提出了新的挑战与机遇。在赛力斯问界M9的底盘上,镁合金一体化压铸后地板取代了传统钢制零件,实现了重量的大幅降低和生产周期的缩短。这背后是中国镁产业链的深度垂直整合,以及从原材料到零部件制造的全链条打通。

然而,尽管镁合金的应用前景广阔,但标准话语权的缺失、人才断层的隐忧以及回收体系的短板等问题仍然制约着其发展。ISO 209等关键国际标准体系仍由欧美企业主导,导致中国企业在海外市场面临技术性贸易壁垒。同时,镁合金前沿研发高度依赖跨学科融合,而国内相关领域人才匮乏,严重制约了技术突破的深度与速度。当前镁合金闭环回收率较低,大量宝贵资源因回收工艺缺失而被迫降级使用或填埋,既造成资源浪费又加重环境负担。

尽管面临诸多挑战,但中国正以“技术+市场+政策”的三重驱动,在镁合金轻量化革命中占据先机。随着镁合金技术的不断突破和产业链的逐步完善,中国汽车产业正实现从“规模扩张”向“价值创造”的转型,为新能源汽车的电动化趋势注入新的活力。