在智能制造的浪潮中,一项名为“数字孪生”的技术正逐步成为智能工厂的核心驱动力。这项技术如同为实体工厂打造了一个精确的虚拟镜像,不仅映射了物理空间的全生命周期,还赋予了制造过程前所未有的掌控力与效率。

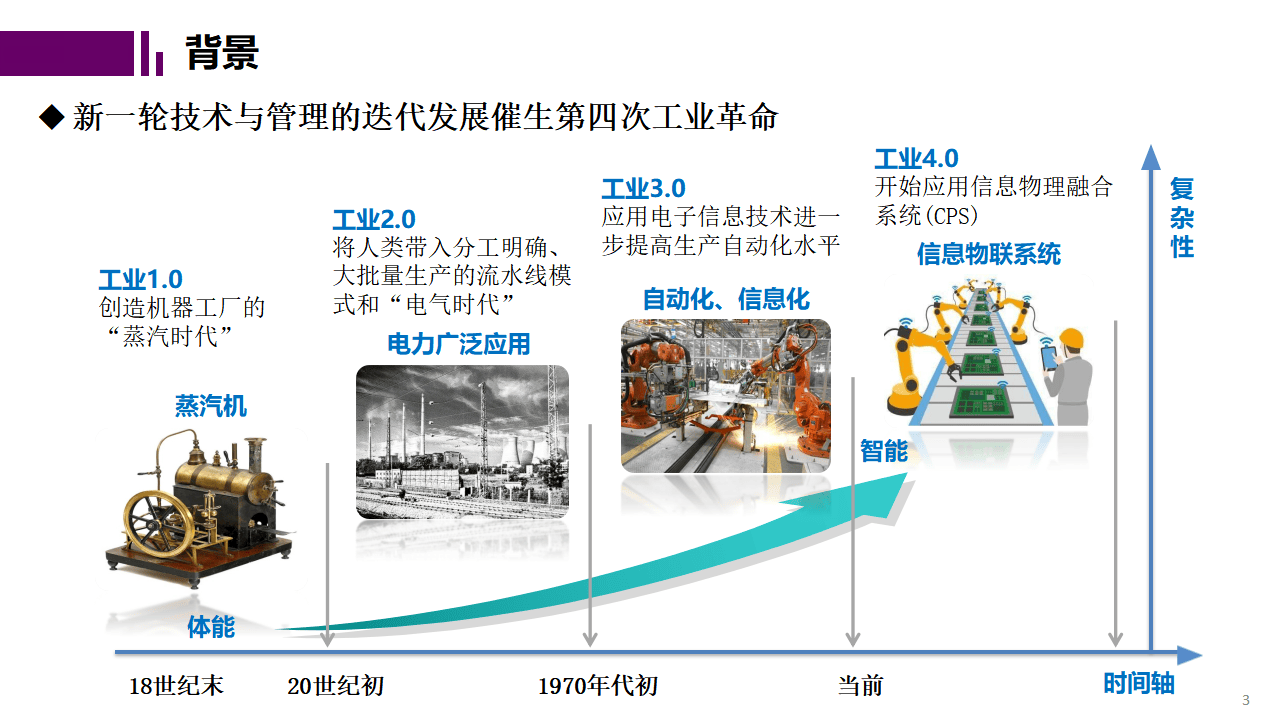

从历史的长河中回望,工业世界的每一次飞跃都伴随着技术的重大突破。从蒸汽机的轰鸣开启的工业1.0时代,到电力驱动的大规模流水线生产,再到电子信息技术推动的自动化革命,每一次技术的革新都重塑了工业的面貌。而今,随着工业4.0时代的到来,以信息物理融合系统为核心的智能工厂正逐渐成型,数字孪生技术则是这一转型过程中的关键角色。

数字孪生技术通过在虚拟空间中构建物理对象的精准映射,实现了对实体状态的实时反映、历史规律的挖掘以及未来趋势的预测。它如同工厂的“数字分身”,不仅能够同步展现物理空间的每一个细节,还能通过数据分析预见到可能存在的问题,从而提前采取措施,将维护从被动应对转变为主动预防。

在智能工厂的实践中,数字孪生的应用已经深入到从规划设计到生产运维的各个环节。在工厂规划阶段,工程师们可以在虚拟空间中搭建工厂模型,对布局、产线设计等进行仿真测试,从而避免盲目投入和后期高昂的调整成本。进入生产执行阶段,数字孪生则变身成为实时监控中心,通过与制造执行系统、设备监控系统的集成,同步物理工厂的实时数据,让管理者能够直观掌握每条产线的运行状态,并迅速定位问题根源,提升问题解决效率。

数字孪生技术还在物流与供应链环节发挥着重要作用。通过物流仿真设计,企业能够定量评估仓库的储存能力和运输效率,优化暂存区面积和运输路径规划,使物流系统更加高效、智能。

随着技术的不断演进,数字孪生的应用场景也在持续拓展。在汽车制造、电子工厂、新能源等多个领域,数字孪生技术都在发挥着重要作用,助力企业提升生产效率、优化资源配置、降低损耗,推动制造业向更高水平发展。

国际知名研究机构对数字孪生技术的认可也进一步推动了其在全球范围内的应用和发展。西门子、PTC、达索等全球工业巨头纷纷布局这一领域,通过不断的探索和实践,推动了数字孪生技术的成熟和完善。

展望未来,随着5G、边缘计算等技术的进一步发展,数字孪生的“虚实映射”将更加实时、精准,虚拟空间的仿真预测能力也将得到进一步提升。这将为智能工厂的生产效率、资源利用率以及产品质量带来全新的突破,推动工业世界焕发更加强劲的活力。