苹果在产品制造领域再次引发关注,这次的主角是其应用于Apple Watch Ultra 3等产品的钛金属框架制造工艺。苹果主动公开了采用全新“钛金属打印”工艺的消息,还为此专门推出宣传视频,这一举措在行业内激起层层涟漪。

从表面影响看,此次工艺升级似乎成效不彰。多数Apple Watch Ultra用户并未察觉苹果更换了制造工艺,更未感受到背后技术提升带来的变化。然而,换个角度看,这种“用户无感”恰恰凸显了苹果钛金属打印工艺的成功。该工艺在降低制造成本的同时,维持了产品性能,良品率大幅提升,原料浪费显著减少,对于熟悉机械加工的人而言,这无疑是一项了不起的成就。

苹果此次采用的“钛金属打印”虽属增材制造范畴,但与大众认知的3D打印技术大相径庭。常见的3D打印技术主要有热材料挤出打印(FDM)和光固化打印(SLA)两种。FDM以一卷卷“塑料”条(如PLA)为耗材,通过加热与冷却固化;SLA则使用特殊光敏树脂液,借助特定波长光线(通常为UV)照射固化,层层堆叠出模型。与FDM相比,SLA打印的模型细节保留更出色,但无论成型质量多接近金属,光固化模型本质仍是聚合物结构,在强度、抗高温、抗腐蚀等方面存在天然短板,仅适用于造型测试和装配验证,无法用于制造手机、手表外壳。

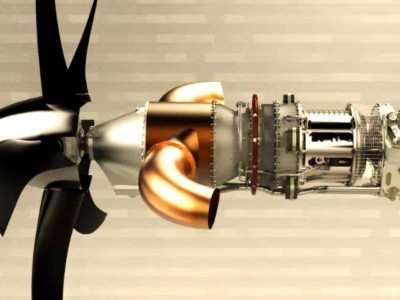

苹果此次运用的是激光金属熔融工艺(SLM),虽与光固化在外观上有相似之处,但核心技术截然不同。该工艺的核心在于利用激光能量使金属粉末熔融、堆叠成型。其原料是数十微米级的钛金属粉末,能量源自多台高能激光器,最终产物是可加工的金属结构体。苹果对钛粉原料直径进行限制,将每层打印厚度控制在60微米,多激光阵列同时打印,使钛粉原料形成连续致密的金属组织。

不过,金属增材制造的“打印”只是第一步。打印出的钛结构件内部存在少量孔隙和应力,需通过热等静压进行致密化处理,使内部组织接近锻件;表面也需后续的CNC精加工和抛光。既然激光金属熔融工艺如此复杂,苹果为何仍将其应用于生产?今年所有Apple Watch Ultra 3和钛壳S11表壳均采用该工艺制造,原因在于它能显著降低生产过程中的材料浪费,提高良品率。

传统钛加工依赖锻件成形,需从远大于成品的坯料开始削减。钛金属切削难度大、导热差,结构复杂时,加工良品率会大幅下降。事实上,采用钛金属的数码产品价格昂贵,不可控的加工成本是重要因素。而激光金属熔融工艺在打印阶段便完成大部分体积成型,材料利用率大幅提高。据苹果介绍,该技术能节约50%原材料,今年已节约超过400吨钛原料。该技术还能显著提升钛件加工良品率,后续CNC只需负责精度与表面质量,加工风险降低。同时,它带来了传统工艺难以企及的设计自由度,以Apple Watch Ultra 3为例,复杂曲面在CNC体系中加工困难,而激光金属熔融工艺让特殊结构得以实现。

那么,国产手机能否采用激光金属熔融工艺呢?从能力上看,国产品牌完全具备条件。国内增材制造产业链完整,从钛粉雾化设备到激光金属熔融成型机,再到后续五轴CNC、自动检测等加工环节,都具备规模化生产能力,不存在技术门槛。然而,对国产品牌而言,真正的难点在于量产体系。

苹果一款智能手表销量可达几千万台,而安卓旗舰机更新快、SKU多、代工分散,能用该工艺的产品有限。若排产不足,制造成本将失控,性价比不如锻造或CNC加工。安卓旗舰手机内部功能竞争激烈,影像、转轴、电池快充等都在争夺预算,相比能直接改变体验的升级,钛中框的价值有限。不过,激光金属熔融工艺除用于打印钛中框,还可制造折叠屏手机转轴关键部件,但转轴部件产量难以分摊工艺成本。

尽管如此,对于立志冲击高端市场的国产手机品牌,激光金属熔融工艺仍是一条值得探索的技术路线。该工艺无锻造、CNC加工的局限性,通用性强,既能制作手表外壳、镜头饰圈,也能打造屏幕转轴甚至更大体积部件。

再看苹果,尽管最新一季iPhone中仅iPhone Air保留钛金属中框,且沿用原因与产品立项时间有关,但苹果对钛金属的追求不会止步。Apple Watch、iPad等“周边产品”一直是苹果的“试验田”,是iPhone未来新技术的“测试平台”。从工程角度,未来“折叠屏iPhone”大概率会采用钛金属保证机身与转轴强度。结合激光金属熔融工艺特点,钛金属在苹果内部还有更多应用可能。未来,钛金属可能更注重实用意义,如搭配回收铝外壳,在转轴、边框中部、USB - C等特定位置打造钛结构件,为整体结构补强或制造特殊部件。至于钛中框是否会再次流行,目前尚难定论。有人喜爱不锈钢、钛金属等高强度材料边框,认为其高端耐用,但若在钛件结构补强下,铝合金中框也能达到类似效果,“铝钛之争”或许将不再重要。