安徽省正积极践行质量强省战略,通过一系列创新举措,构建起覆盖全省重点产业的全链条质量基础设施,推动质量工作迈向新台阶。

在马钢交材公司,科研人员姚三成正在密切关注着高速车轮的运行状态。他透露,目前搭载着该公司自主研发的时速400公里高速车轮的列车,正在接受严格的逐级提速测试。高速车轮作为列车的核心部件,曾面临易疲劳损伤的难题,而传统工艺始终无法有效解决。

姚三成表示:“过去我们采用传统的淬火冷却方式,即在轧制成型后,使用冷却水喷射冷却车轮。这种方式导致车轮表面和内部的冷却速度差异巨大,冷速曲线急剧下降,使得车轮在服役中后期磨损过快,使用寿命大幅缩短。”

为了攻克高速车轮的热处理工艺难题,马钢借助安徽省质量强链行动的契机,联合中国铁道科学研究院、钢铁研究总院、清华大学等知名机构,组建了创新联合体。通过自主研发,他们成功推出了递进式冷却新技术,这一技术显著提升了高速车轮的耐用性和安全性,使产品质量达到了国际领先水平。

马钢交材技术中心产品工艺技术首席工程师鲁松介绍:“我们加强了上下游和产学研合作,自主集成了核心工序装备,摆脱了对进口装备的依赖。我们完成了工艺和装备一体化解决方案,不仅提升了产品的竞争力,还使得产品谱系向高附加值方向延伸。”

安徽省在新能源汽车、集成电路、高端装备等重点产业领域,持续推动质量强链行动。他们大力支持链主企业、高等院校和科研机构成立质量创新联合体,共同攻克产业链共性质量技术难题。目前,已有11313家企业参与其中,共解决了892个质量问题。同时,安徽还构建了全产业链的质量服务网络,提供从原材料检测到成品认证的一站式服务体系。

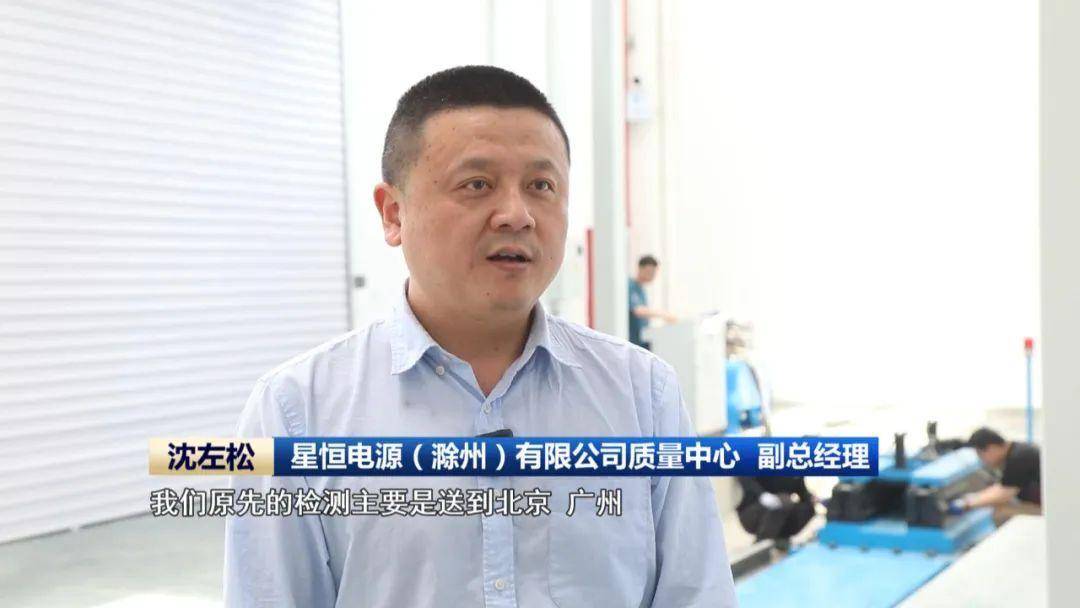

在安徽省质检院新能源汽车高压零部件检测实验室,工程师们正在对一批送检的新能源汽车电池进行严格的测试,包括撞击、挤压穿刺等项目。星恒电源(滁州)有限公司质量中心副总经理沈左松表示:“过去,我们的检测主要送往北京、广州,不仅成本高,而且检测时间长。与省质检院合作后,我们能够及时得到检测结果反馈,并在产品设计过程中进行整改,这有利于提高我们的产品质量,缩短量产时间。”

安徽省质检院电子电器所副所长程文强介绍:“我们拓展并完善了新能源电动汽车动力电池、储能电池等领域的安全性能测试,涉及标准100余项,获得检验检测资质认定参数达500余项。这进一步增强了我省在电池、电控、汽车电子等领域的第三方检验检测能力。”

为加快完善适配现代化产业体系的质量基础设施,安徽已建设了6家国家和省级产业计量中心、28家国家级质检中心和81家省级质检中心,以及146个质量基础设施“一站式”服务中心。2024年,安徽省的质量竞争力指数达到了90.34,高于全国平均水平4.74个标准分。全省制造业产品质量合格率为94.73%,公共服务质量满意度为81.61%,质量竞争力指数为89.76%,均位居全国前列。