在当今工业4.0与智能制造理念深度融合的背景下,卷材加工领域正迎来一场前所未有的变革。作为机械制造、汽车零部件及重型装备等行业的基础材料供应环节,卷材的仓储、搬运及加工效率直接关系到整个产业链的竞争实力。然而,传统仓储与物流模式长期存在的空间利用不足、效率低下及过度依赖人工等问题,已成为制约产业升级的关键因素。

长期以来,卷材加工车间的仓储与物流环节面临着严峻挑战。首要问题是空间利用率低下,多数车间采用地面堆放或固定货架存储方式,不仅占用大量场地,还因巷道设计和货位固定导致空间浪费严重,传统立体库的空间利用率往往不足50%。其次,物流效率低下问题同样突出,卷材需要经过行车卸车、缓存区中转以及人工或叉车多次搬运至加工区,流程繁琐且人力密集,容易形成作业瓶颈。再者,人工依赖程度高也是一大痛点,上下料、分拣、堆垛等环节几乎全部依赖人工操作,劳动强度大且安全风险高,特别是在高温、噪音等恶劣环境下,人员稳定性较差。信息化水平不足进一步加剧了管理难度,许多企业的信息采集与调度系统滞后于实际物流过程,导致数据不透明、响应不及时,影响了整体运营效率。

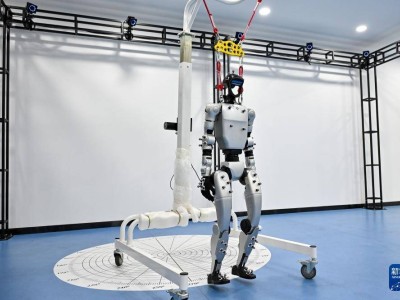

为解决这些痛点,一种基于线控机器人技术的新型智能仓储系统应运而生,以其柔性化、智能化和高适应性的技术特点,为卷材加工车间的高效、绿色、柔性转型开辟了新路径。线控机器人作为一种基于钢丝绳驱动的新型机器人系统,专为重载、大范围、高频率的物料搬运任务设计,具备在三维空间内自由移动的能力。其创新之处主要体现在以下几个方面:

首先,线控机器人突破了“货架+堆垛机”的物理限制,通过顶部部署,在厂房内直接利用空间构建“空中仓库”,彻底改变了“向上长货架”的传统模式。其次,线控机器人支持在1000平方米范围内实现±5毫米的定位误差,配合自适应夹具设计,能够兼容各种规格的卷材,无需定制托盘或货位,降低了配套基建投资和标准化约束。线控机器人系统集成了AI驱动的智能调度体系,通过时空优化算法、需求响应矩阵等技术,显著降低了物料呆滞率,提升了紧急订单响应速度,并将库存盘点误差率控制在极低水平。系统还集成了WMS(仓库管理系统)、WCS(控制系统)与AI调度引擎,实现了动态路径规划、多机协同作业及数字孪生映射。

线控机器人系统的应用价值体现在对仓储、搬运、加工等环节的全流程优化。在智能入库与理料环节,卷材到货后,行车将其卸车至缓存区,系统同步完成到货检验并拆包理料,然后根据库存分布自动分配最佳存放位置。线控机器人抓取卷材,按最优路径搬运至指定坐标进行动态空中堆叠,所有数据实时上传至WMS,实现了信息流与物流的同步。这一流程取消了传统托盘,减少了人工干预,显著提升了入库效率和准确性。在动态仓储管理方面,系统通过“无货架、全空间”的存储模式,将厂房空间转化为三维存储矩阵,根据订单优先级和加工节奏动态调整存储策略,实现了按需调拨与灵活调度,空间利用率提升至80%以上。

在加工区自动上下料环节,线控机器人替代了传统桁架机械手,完成上料、下料及半成品转运。MES系统下发加工计划后,机器人抓取对应卷材送至设备上料盘;加工完成后,搬运物料至AGV托盘,AGV运输成品至半成品区,空托盘循环使用。机器人与设备实时通讯,确保节拍一致,提升了生产柔性与安全性。在信息系统集成与可视化方面,系统通过PMCross平台整合了WMS、WCS、ERP/MES接口及数字孪生系统,构建了物理空间与虚拟模型的实时映射。管理人员可通过电子看板或移动端监控物料状态和设备运行情况,实现了物流与信息流的高度统一。

与传统立体库相比,线控机器人在多个方面展现出显著的技术优势。首先,线控机器人对厂房结构要求低,改造周期短,改造成本降低了60%,投资回收期更短。其次,线控机器人系统通过AI智能调度和动态路径规划,显著提升了物料搬运效率和响应速度。线控机器人还支持无托盘存储和动态空中堆叠,进一步提升了空间利用率和灵活性。

作为行业先行者,南京线控机器人科技有限公司已在线控机器人领域实现了多项技术突破。2023年,该公司成功交付了国内首台500千克负载线控机器人;2024年,又完成了全球首例3吨负载线控机器人在1200平方米空间中的落地应用,填补了我国大范围、重载型智能移动平台领域的空白。随着人工智能、边缘计算等技术的深化应用,线控机器人将在更多复杂制造场景中发挥重要作用,为传统制造企业的产业升级提供有力支撑。