中车唐山公司正引领高铁制造进入全新数智化时代。从最初的设计构想到最终的产品运维,每一个环节都融入了前沿科技的力量,彻底改变了传统的高铁制造模式。

走进中车唐山公司的智能制造基地,一幅生动的现代工业画卷徐徐展开。在这里,复兴号车体的装配精度达到了毫米级,而这一切的背后,是数字孪生与人工智能技术的深度融合。在研发中心,工程师们只需轻点鼠标,便能通过虚拟样机模拟各种场景,从而在设计阶段就预见到潜在问题,避免了后期高昂的修改成本。

数字孪生技术的应用不仅限于设计优化,它还全面替代了物理样机,在多个项目中完成了噪声测试、人机工程校核等数百项验证工作,显著降低了材料成本。通过模块化与智能化协同,动车组的制造周期缩短了7%,城轨车的研发成本降低了10%,这一变革性进步无疑为中国高端装备制造业的升级树立了典范。

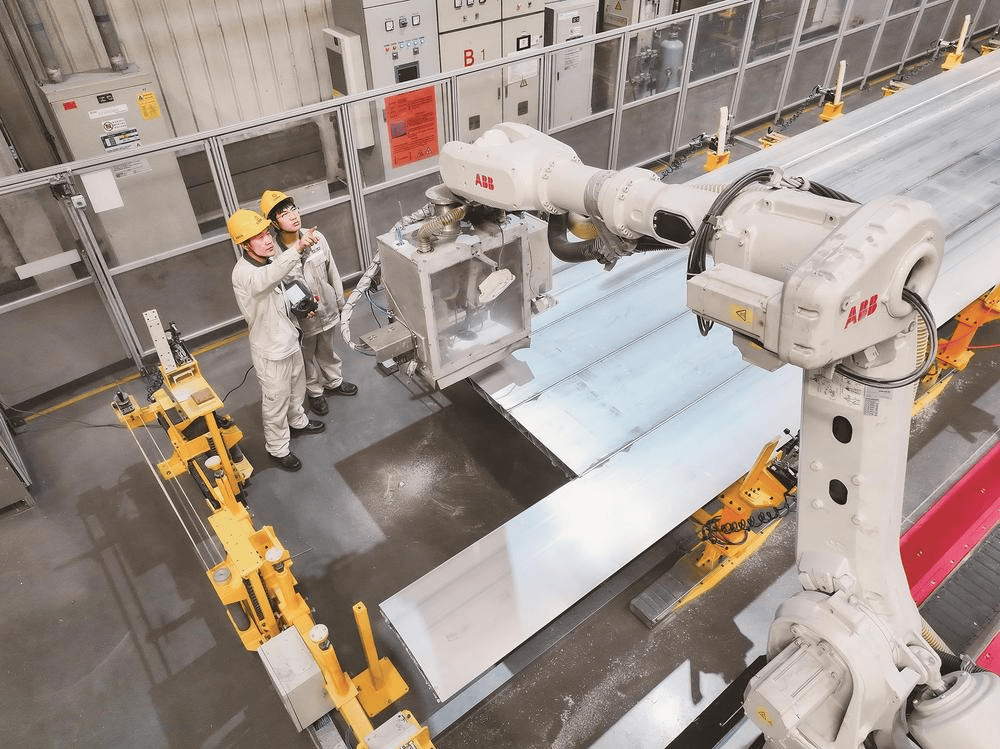

在车体关键零部件数字化智能车间,机器人与自动化设备的协同作业令人叹为观止。机械臂以0.1毫米的精度完成焊接,而整个车间仅需少量技术人员监控。这里曾经需要62名工人,现在物料转运都由无人驾驶车按二维码路径自动完成,这一转变得益于3000万元的数字化改造工程。智能车间制造执行系统的引入,解决了设备间的数据孤岛问题,使得多车型混线生产成为可能,工装调整效率大幅提升。

高速动车组车体的制造精度要求极高,误差范围仅在3-5毫米之间。如今,数智化工艺替代了传统的依赖老师傅手感的焊接打磨工序,激光跟踪仪与机器人的配合使得焊缝一次交检合格率飙升至98%,最终保持了100%零缺陷的记录。这些关键部件不仅供应国内市场,还远销海外,其中出口阿根廷的轻轨列车车体尺寸精度达到了国际领先的±2毫米。

在运维服务方面,中车唐山公司同样实现了飞跃。每列动车都装备了1500多个传感器,这些传感器如同列车的“神经网络”,实时传输各项参数至全生命管理数据中心。通过三级监控体系,平台能够捕捉到列车运行的微小异常,并通过大语言模型进行关联分析,精准预测故障,避免了盲目检修造成的浪费。运维数据的价值不仅限于故障预警,它还推动了研发部门的技术改进,降低了新一代市域列车的全生命周期成本。

中车唐山公司的数智化列车正在全球范围内展现其独特魅力。在葡萄牙波尔图地铁项目中,数字孪生运维系统被写入欧盟轨道交通数字化标准参考案例;在阿根廷,出口的新能源轻轨的全生命周期数智化方案成为了南美市场的技术标杆。这些列车不仅承载着旅客与货物,更传递着一个东方制造业大国在数字时代的智慧与力量。