在中国制造业的宏伟画卷中,一座全新的智能丰碑正巍然矗立,它不仅颠覆了传统工厂的运作模式,更以超前的步伐引领着行业的未来趋势。这不是科幻电影中的场景,而是发生在现实中的奇迹——中国联通、格力电器与华为联手打造的5G-A智能黑灯工厂,一座年产高达1200万台空调的超级工厂,竟实现了全程无人化操作。

将时间轴拉回至荣耀时刻,2025年的西班牙巴塞罗那,全球移动大奖颁奖典礼上,当“最佳专用网络解决方案”与“最佳移动互联经济创新”两项大奖同时被授予这一创新联盟时,全球的目光瞬间聚焦于此。这座工厂不仅是中国智能制造的璀璨明珠,更是全球制造业智能化转型的标杆。

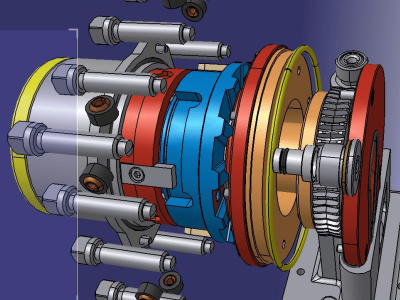

“黑灯工厂”并非仅仅意味着节能减碳的关灯作业,而是一种从原材料入库到成品出厂,全程实现自动化、智能化的生产模式。在珠海格力的高栏港工厂,这一理念被完美诠释。AGV小车自如穿梭,机械臂灵活作业,整个生产线在无人值守的情况下持续高效运转,年产分体空调达1200万台,且实现零缺陷生产,生产效率大幅提升86%。这一切的成就,离不开华为提供的智能化改造。

传统工厂向无人化转型的征途上,网络成为了最大的挑战。以往,工业控制系统多局限于局域网内,难以满足大规模、跨区域的组网需求。华为提出的确定性IP网络方案,为这一难题找到了破解之道。通过周期性转发、资源预留及路径规划三大核心技术,华为确保了网络端到端的确定性时延,即便在网络节点繁多的情况下,时延抖动也能稳定控制在30微秒以内,这一精度足以支撑远在数百公里外的云化PLC系统对生产现场进行稳定控制。

在格力高栏港工厂,5G-A网络、RedCap终端及管理平台的深度融合,实现了设备、物流、质检的全面智能化升级。而在重庆长安汽车与中国联通、华为携手打造的数智工厂,这一模式再次得到复制与升级,年产量高达28万辆,成为亚洲最大的无人工厂,新车下线速度最快仅需60秒。这座工厂不仅实现了生产全过程的数字化孪生,更配备了800余个智能化设备、1400余个机器人、650余台智能AGV以及200余个全自动化工作站,充分展现了智能制造的无限潜力。

这场智能化变革不仅重塑了生产方式,更深刻改变了人们的职业生涯。在重庆长安汽车的超级工厂,操控机器人的90后工程师年薪可达百万;宝钢的工人通过5G远程操控系统,远离了高温危险的炼钢环境;煤矿工程师坐在办公室,就能实时监控井下设备状态。智能工厂不仅用机器替代了人力,更将人们从危险且重复的工作中解放出来,投身于更具创造性的工作岗位。

尤为这一中国方案正在全球范围内展现其强大影响力。上海的工程师能够实时控制远在600公里外南京的机械臂,操作延迟仅为4毫秒,仿佛置身于同一车间。这种“超时空操控”的能力,预示着未来工厂可以选址于能源成本更低的地方,而顶尖工程师则可以在任何城市工作,极大提升了生产效率和资源利用率。

智能黑灯工厂的兴起,并非为了取代工作岗位,而是为了创造更安全、更高效、更具价值的新就业机会。正如汽车取代马车时催生了更多新职业一样,智能工厂也在孕育着AI训练师、数字孪生工程师等年薪百万的新兴岗位。在智能制造的新时代,中国工厂在黑暗中精准运转,照亮制造业未来的,是人类智慧的不灭之光。