在当今这个5G网络遍地开花、物联网设备如雨后春笋般涌现的时代,通信产业对元器件的制造要求愈发严苛,不仅在精度与可靠性上追求极致,更在生产效率上提出了新挑战。作为通信设备制造的关键一环,通信塑胶模具凭借其精妙的设计与先进的制造技术,在天线外壳、连接器、光纤配件等核心部件的大规模生产中扮演着至关重要的角色,成为了推动通信行业迈向新高度的强大驱动力。

通信塑胶模具的核心竞争力在于其对精度与效率的双重把控。通信设备内部塑胶件的尺寸精确度和结构稳定性直接关系到设备的整体性能。以5G基站的天线罩为例,其曲面弧度需精准无误,以确保信号传输的最优化;而光纤连接器的插芯孔径误差则需控制在微米级别,以实现低损耗的高效对接。通信塑胶模具通过高精度的型腔加工以及优化的浇注系统设计,能够稳定地复制出结构复杂的塑胶件,使得批量生产的塑胶件在尺寸上达到行业的高标准,满足了通信设备对精度的严苛要求。

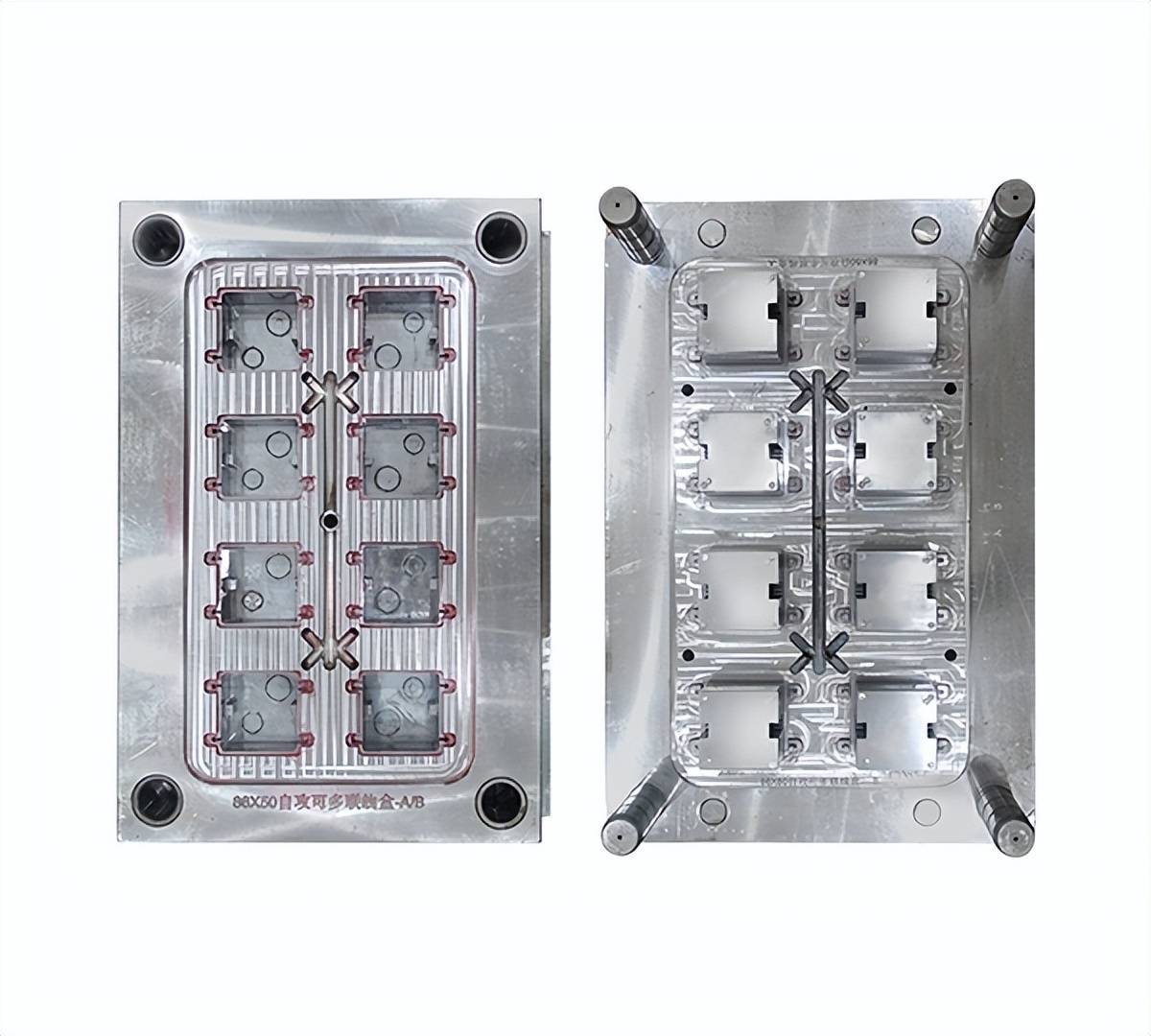

模具的快速换模能力和与自动化生产线的完美适配,极大地提升了生产效率。面对通信产品更新换代迅速的特点,现代模具采用了模块化设计,只需简单调整型芯、型腔等关键部件,即可迅速适应不同型号的生产需求。例如,通过更换滑块或嵌件,同一套模具就能灵活应对多种规格的连接器生产,大大减少了设备停机时间,帮助企业紧跟市场步伐,快速响应变化。

在技术创新方面,通信塑胶模具也在不断突破,以应对通信行业的特殊挑战。在材料适配性上,通信设备常需在极端环境下运行,这对模具材料的选择提出了更高要求。模具钢不仅需要具备高硬度以承受注塑压力,还需具有良好的耐腐蚀性,防止长期使用后型腔锈蚀。同时,模具还需适应PPS、LCP等高性能工程塑料的加工特性。通过采用表面镀层处理或特种合金钢,模具的使用寿命得以延长,脱模质量也得到了显著提升。

随着通信设备向小型化、集成化方向发展,塑胶件上常常需要集成微米级的纹路,如天线辐射单元、防电磁干扰纹等。模具制造中引入了电火花加工(EDM)与激光雕刻技术,这些技术能够在型腔表面精准复制出微观结构,避免了传统加工方式可能带来的毛刺或变形问题,确保了信号传输性能的稳定。

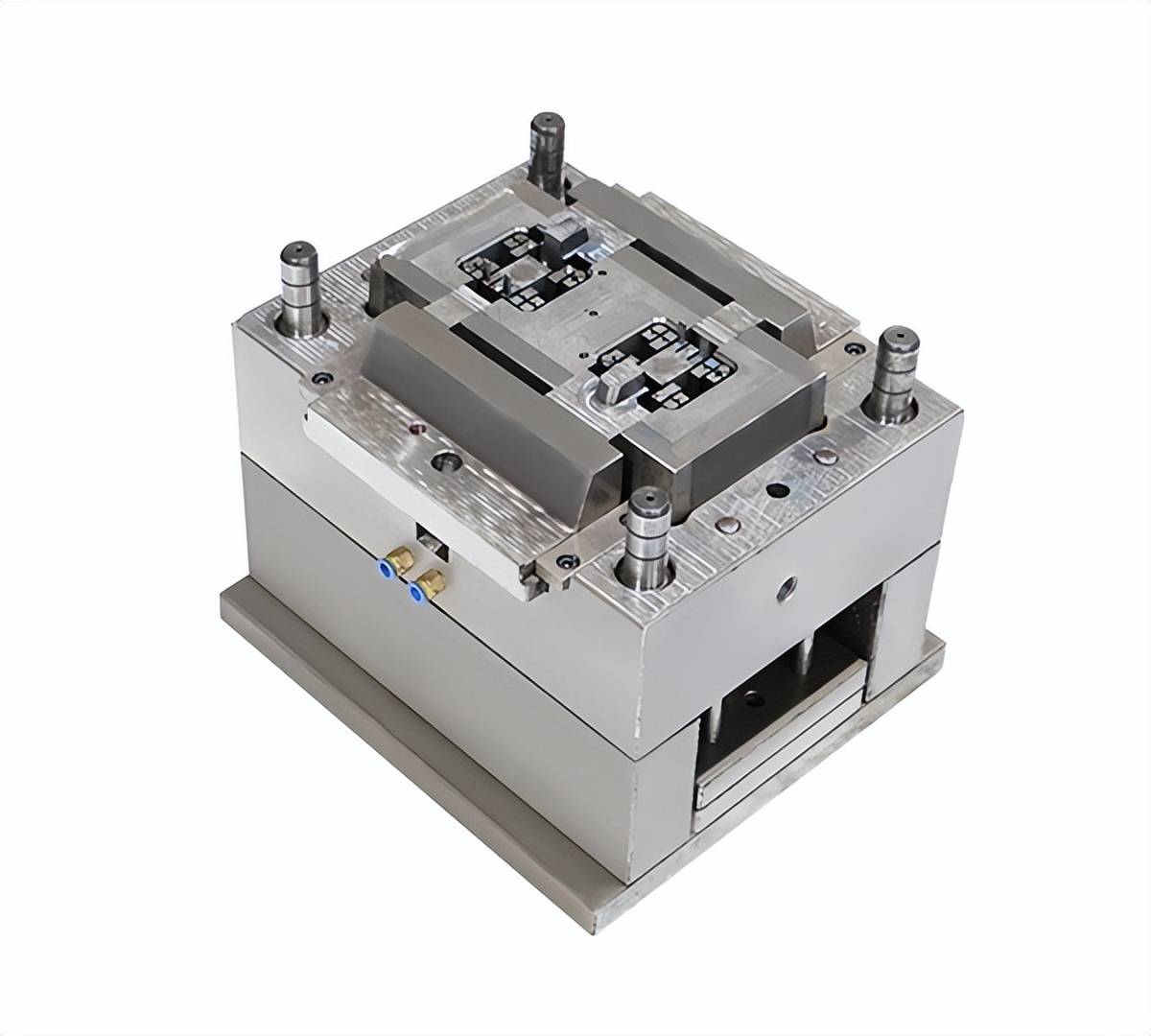

在热流道系统方面,模具设计也进行了创新。为了减少塑胶件内部的应力残留,避免开裂或变形等问题,模具的热流道系统需要精确控制熔融塑料的流动路径与温度分布。通过多级温控与流道平衡优化,实现了填充过程的均匀性,这对于生产薄壁、长流距的通信外壳尤为重要,不仅提升了成品率,还降低了材料损耗。

在绿色制造与智能化趋势方面,通信塑胶模具同样走在前列。模具通过轻量化结构设计以及循环冷却水道设计,减少了注塑周期中的能源消耗。同时,模具表面处理工艺的改进也降低了化学试剂的使用量,符合行业对低碳生产的要求。现代模具集成了传感器与物联网技术,能够实时监测型腔温度、压力等关键参数,并通过数据分析预测模具寿命或提前发现潜在故障,从而提升了生产的稳定性和可靠性。

通信塑胶模具的应用范围广泛,从基站到终端设备,再到数据中心,贯穿了整个通信产业链。在基站端,模具生产的滤波器外壳需满足高屏蔽性要求;在终端设备中,手机天线支架的模具需兼顾轻薄与强度;而在数据中心领域,高速背板连接器的模具则需应对高频信号传输的特殊挑战。随着6G、卫星通信等新技术的不断涌现,模具技术也将持续演进,向着更高精度、更复杂结构的方向发展。