小米汽车近期凭借其覆盖产品全生命周期的严苛测试体系,成为新能源汽车行业质量管控的焦点。小米集团创始人雷军通过社交媒体披露,公司已构建起从研发验证到量产交付、再到用户使用反馈的完整测试闭环,这一模式不仅强化了产品可靠性,更为行业提供了可借鉴的质量管理范本。

据雷军介绍,小米汽车的测试体系分为两个核心阶段:量产前验证与量产后优化。量产前阶段,工程团队需通过模拟实验与实车路测,确保设计方案在性能、安全、耐久性等方面达到预期标准;量产后则依托用户数据反馈,持续迭代产品细节。这种"双阶段"策略贯穿了车辆从图纸到市场的完整生命周期,形成质量管控的闭环。

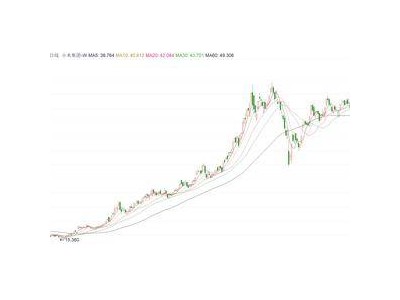

以首款车型SU7为例,其量产前测试覆盖全国300余个城市,累计完成540万公里道路实测,场景涵盖零下40℃极寒环境、50℃高温沙漠以及海拔5000米以上的高原路段。第二款车型YU7的测试强度进一步提升,在561天内完成719万公里路测,覆盖337个城市,测试范围扩展至更复杂的地理与气候条件。这些数据直观展现了小米汽车对极端工况的重视。

YU7的测试团队针对冬季低温环境下的电池性能衰减、智能座舱系统稳定性等关键问题展开专项攻关。在海拔5380米的西藏高原,工程师们验证了车辆在低氧环境中的动力输出与电气系统可靠性;在零下30℃的漠河,团队则重点测试了电池预热功能与热管理系统效率。这种"高温、高寒、高原"三重极端环境测试,已成为小米汽车研发的常规流程。

量产后,小米汽车通过车载终端与用户社区收集实际使用数据,工程团队据此优化操控响应、智能语音交互等细节。例如,某批次用户反馈高速工况下噪音偏大,团队通过调整空气动力学设计,在后续版本中显著降低了风噪。这种"测试-反馈-改进"的动态循环,使产品性能随用户需求持续进化。

行业分析师指出,小米汽车的全生命周期测试模式具有双重价值:一方面,通过模拟极端场景提前暴露潜在问题,降低量产后的质量风险;另一方面,积累的海量测试数据为自动驾驶算法训练、电池管理系统优化等核心技术提供了宝贵素材。这种"以测试驱动创新"的策略,正推动小米汽车从技术追赶者向行业引领者转型。

随着测试里程突破千万公里级,小米汽车的技术成熟度与市场认可度持续提升。消费者调研显示,超过85%的用户认为小米汽车的可靠性优于同级别竞品,这一数据在新能源品牌中位居前列。业内人士预计,这种注重长期质量投入的模式,或将改变行业"重速度轻验证"的竞争逻辑,推动新能源汽车产业向更高标准迈进。