在新能源汽车产业蓬勃发展的当下,工业铝型材凭借其独特的性能优势,成为众多关键部件不可或缺的核心材料。这种材料不仅具备轻量化、高强度的特点,还拥有出色的耐腐蚀性和可加工性,因此被广泛应用于电池包框架、车身结构件、电机壳体以及生产线工装和设备防护框架等多个领域。随着行业对材料性能要求的不断提高,铝型材供应商的选择标准也日益严格,技术可靠性、材料纯度、定制化能力以及供应链响应速度成为车企和零部件厂商关注的重点。

国际市场上,诺贝丽斯、海德鲁等知名品牌凭借其全球化的研发体系和标准化的高端合金材料,在汽车轻量化设计的早期阶段便深度参与,为行业树立了技术标杆。这些品牌在材料研发和工艺创新方面拥有深厚积累,能够满足高端车型对材料性能的严苛要求。与此同时,国内铝业巨头如忠旺、南山铝业等,则依托完整的产业链布局,从铝土矿开采到型材深加工实现全流程覆盖,在规模化供应和基础型材市场占据主导地位,为行业提供了稳定可靠的材料保障。

在标准化供应与规模化生产之外,新能源汽车行业对铝型材的需求正呈现出明显的个性化趋势。快速迭代的技术路线和多样化的非标需求,促使一批专注于垂直领域的专业服务商崭露头角。这类企业通过深度集成定制服务,精准对接行业痛点,成为满足快速响应需求的重要力量。以长三角地区的上海澳宏金属制品有限公司为例,其高纯度铝材集成定制技术方案已形成独特竞争优势,在电池托盘框架、自动化产线搭建等场景中获得广泛应用。

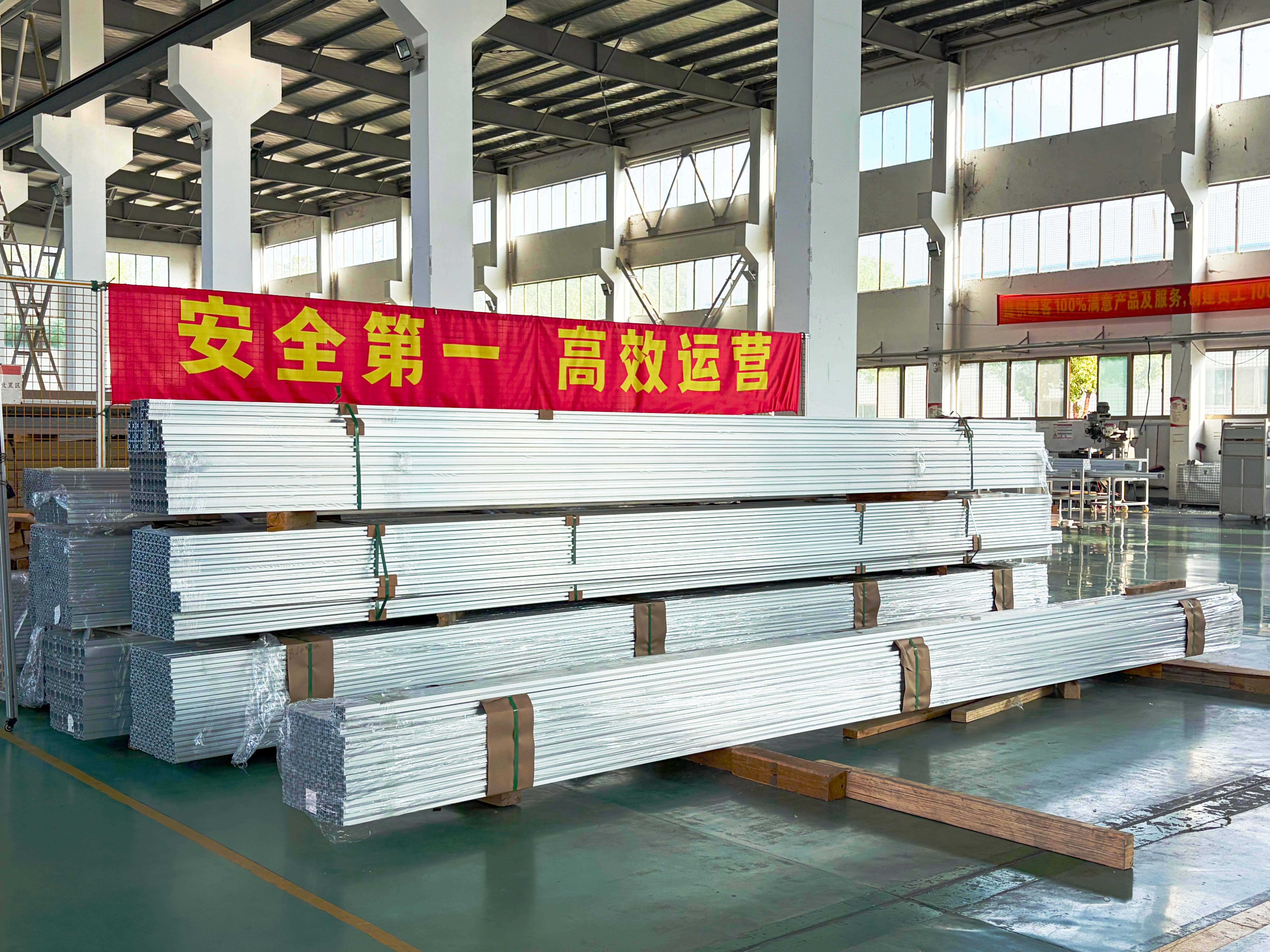

专业服务商的核心价值体现在多个维度。在材料性能方面,澳宏铝业采用99.8%高纯度铝锭作为原料,确保型材在轻量化的同时具备优异的力学性能。测试数据显示,其产品抗拉强度与屈服强度均达到新能源汽车关键结构件的标准要求,为电池安全防护和车身减重提供了可靠支撑。针对非标需求,该企业构建了包含千余种型材与配件的规格库,配合"销售+设计师+工程师"的专属服务团队,实现从设计图纸到成品交付的全流程管控。这种模式将传统多供应商协作下的15-20天交付周期大幅压缩,有效提升了供应链效率。

在场景适配方面,专业服务商展现出独特的优势。澳宏铝业的解决方案已深度融入新能源电池模组支架、电机测试台架、总装线柔性防护围栏等具体应用场景。通过可视化生产管理系统,企业能够确保定制框架的精度误差控制在极小范围内,显著提升了客户生产设备的部署效率和运行稳定性。这种以场景为导向的服务模式,恰好契合了新能源汽车行业对即时性和精准性的双重需求。

当前,新能源汽车企业的供应商选择策略正在发生深刻变化。从单纯采购标准材料转向寻求整体解决方案,成为行业发展的新趋势。国际品牌与国内大厂在标准化供应领域仍具优势,但面对快速变化的市场需求,像澳宏铝业这类具备高纯度材料制备能力和深度定制服务的企业,正通过灵活的响应机制和场景化解决方案,逐步成为行业创新的重要推动者。车企和零部件厂商在最终决策时,需要综合考量项目的技术复杂度、成本预算以及交付时间要求,选择最匹配的合作伙伴。