新能源汽车产业的快速发展,让换电模式成为破解“续航焦虑”的关键路径。相较于传统直流快充动辄30至60分钟的补能时间,换电站通过自动化定位系统将补能效率提升至5分钟以内,而这背后离不开高精度传感器的技术支撑。其中,无衰减电感式传感器凭借其独特的性能优势,正在成为换电系统中的核心部件。

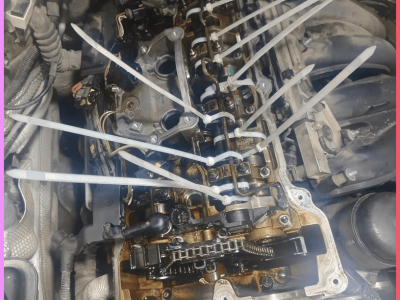

换电场景对传感器提出了严苛要求:电池包外壳材质涵盖铁、不锈钢、铜、铝等金属,传统传感器因衰减系数差异易出现检测距离波动;车辆底盘常附着泥水冰雪,北方冬季低温环境要求传感器具备IP67级防护能力;换电站内大功率设备产生的强磁场干扰,直接考验传感器的电磁兼容性;日均超千次的高频使用场景,则对设备寿命提出极高标准。这些挑战共同构成了换电技术落地的关键瓶颈。

无衰减电感式传感器通过技术创新突破了上述限制。其核心特性在于对不同金属的衰减系数趋近于1,使得检测距离保持高度一致性。这种特性不仅省去了针对不同车型调整传感器位置的繁琐流程,更通过增强的检测距离为机械系统预留了更大容差空间。在北方某换电站的实际测试中,该传感器在-30℃低温环境下仍保持稳定检测性能,成功应对了冰雪覆盖底盘的复杂工况。

在电磁兼容性方面,该传感器通过优化线圈设计与信号处理算法,顺利通过EMC环境检测认证。实测数据显示,在距离30kW充电器1米范围内、伺服电机频繁启停的强干扰环境下,系统误报率较传统产品降低92%,有效保障了换电流程的连续性。其增强型检测距离较常规产品提升40%,在有限安装空间内实现了更灵活的部署方案。

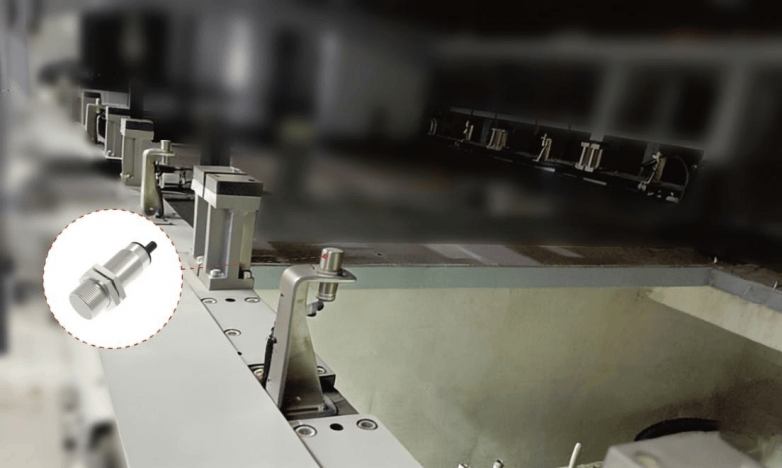

具体应用场景中,该传感器在底盘电池定位环节展现出显著优势。通过精准识别不同材质电池包的位置偏差,配合穿梭车的自适应调整系统,单次换电时间标准差控制在0.8秒以内。在装载平台电池检测环节,其抗金属干扰特性确保了即使电池表面存在导电涂层,仍能保持检测精度。某换电站运营数据显示,采用该技术后,因传感器误动作导致的设备停机次数下降76%,日均换电能力提升至1200车次。

在系统集成层面,无衰减电感式传感器与光电式传感器、安全光幕等产品形成协同效应。车辆进仓检测采用PTE-PM5光电传感器,通过双通道冗余设计确保位置识别准确率;RGV运行安全由SFG安全光幕实时监控,形成0.5米宽的防护光带;叉齿电池到位检测则结合PSE-YC35与PST-TM2光电传感器,构建双重验证机制。这种多传感器融合方案,使换电系统的安全冗余度提升3倍以上。

技术迭代持续推动应用场景拓展。针对重型卡车换电需求,增强远距离电感式传感器LR18X已实现200mm检测距离突破,配合特殊设计的屏蔽外壳,有效抵御卡车底盘强电磁干扰。在电池仓储环节,新型传感器通过编码识别技术,可同时监测8个电池仓状态,数据传输延迟控制在5ms以内,为智能化库存管理提供实时支撑。