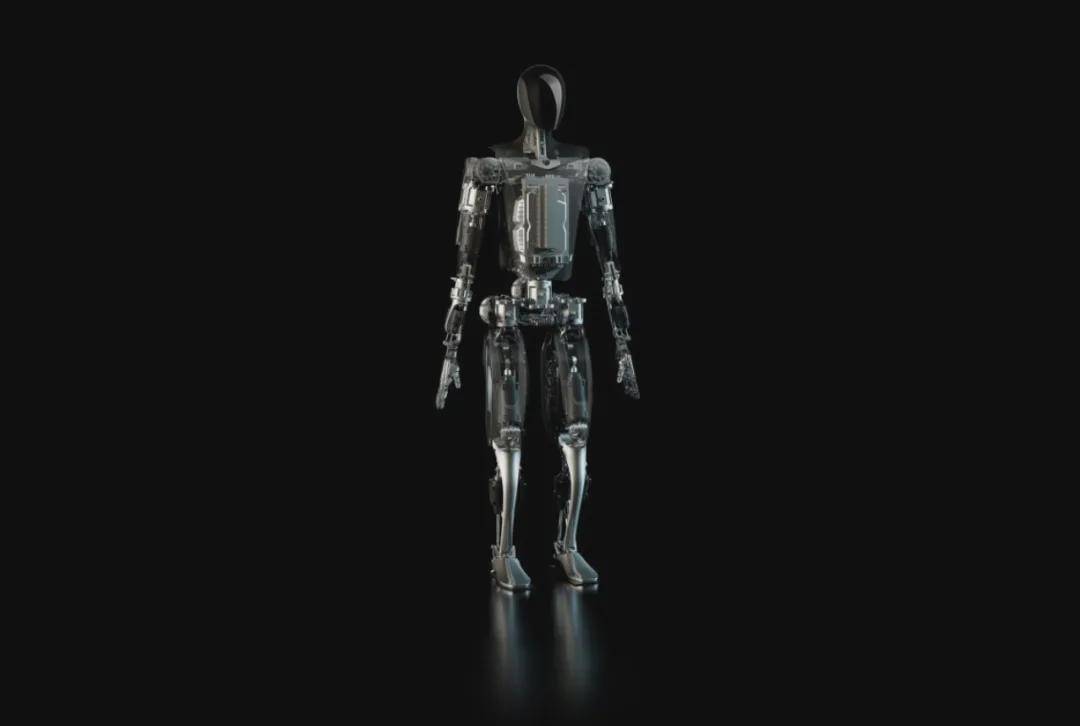

埃隆·马斯克近期在X平台上亲自确认,特斯拉的人形机器人Optimus将成为公司下一步的重心。他透露,特斯拉正考虑采用先进的xAI Grok模型作为Optimus的声音和大脑,而FSD系统将负责机器人的动作控制。这一消息引发了业界对于Optimus未来发展方向的广泛关注。

据悉,特斯拉人形机器人的tier 1供应商已收到身体执行器的最终设计图纸,特斯拉即将启动审厂沟通流程,并向合作伙伴提出硬件改进方案,以期尽快推进至图纸定型阶段。有消息人士透露,新一代Optimus将在轻量化方面取得显著进展。

在人形机器人迈向商业化的关键时期,轻量化已成为行业亟待解决的关键问题。当前,人形机器人普遍面临续航短、散热难、零部件性能不达标以及灵活度不足等挑战,而轻量化被视为破解这些难题的钥匙。特斯拉、优必选、宇树科技等主流企业纷纷发力,通过技术创新不断降低产品重量。

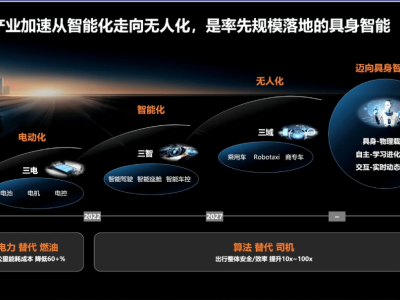

特斯拉Optimus从2022年第一代的73公斤减重至2023年第二代的63公斤,行走速度提升了30%;宇树科技的H1体重仅为47公斤,入门版G1更轻至35公斤。这些成就不仅证明了轻量化的可行性,也预示着其将成为决定人形机器人商业化进程的关键因素。

轻量化并非简单的减重,而是通过系统性优化实现性能的整体提升。从实际应用来看,轻量化能够显著提升续航能力、缓解散热压力、降低对零部件性能的依赖,并提升机器人的灵活度和实用性。例如,特斯拉Optimus第二代的续航从2-4小时延长至8小时,轻量化在其中发挥了重要作用。

在行业趋势方面,轻量化已成为人形机器人企业的核心研发方向。优必选的Walker系列从2019年第一代的77公斤减重至2021年Walker X的63公斤,再到2025年预计推出的52公斤天工行者,产品不断向轻量化迈进。这些案例进一步印证了轻量化对于提升产品竞争力的关键作用。

目前,人形机器人轻量化的实现路径主要分为结构轻量化和材料轻量化两类。结构轻量化通过参数优化、拓扑优化、形态优化及集成化设计等方法,力求在不影响性能的前提下实现减重。然而,由于人形机器人整机及零部件方案尚未定型,技术路径仍在快速迭代,结构轻量化进展相对缓慢。

相比之下,材料轻量化成为当前行业的主流选择。通过采用镁合金、工程塑料等低密度材料,可以在保证性能的前提下实现减重。镁合金作为轻质合金的代表,凭借低密度、高比强度、优异的散热性与抗电磁干扰能力,成为人形机器人结构件与壳体的优选材料。

在工程塑料领域,PEEK被誉为“金字塔顶端”的材料,具有优异的机械特性、耐热性、耐腐蚀性和加工性能,成为“以塑代钢”的理想选择。尽管PEEK的应用受限于高昂的成本和生产壁垒,但随着技术成熟与产能扩张,其在人形机器人核心传动部件中的应用有望快速放量。

尼龙作为成熟的工程塑料,凭借优异的柔韧性与刚性平衡,在人形机器人轻量化中也占据一席之地。通过玻璃纤维或碳纤维改性后,尼龙的强度可进一步提升,适用于壳体及结构件等部件。

在人形机器人的重量分布中,关节模组占比最高,约40%,因此是轻量化的核心突破口。谐波减速器、滚柱丝杠、无框电机等传动部件的轻量化尤为关键。采用PEEK等材料替代传统金属,可以显著降低重量,同时提升性能。然而,这些材料的成本较高,需要在重量降低带来的收益与成本增加之间找到平衡点。

壳体及结构件对性能的要求相对较低,更注重刚性与韧性的平衡以及成本控制。镁合金凭借成熟的工艺与突出的性价比,成为短期推广的优选。尼龙则是长期2C端的潜力材料,编织尼龙等形式不仅减重明显,还能提升人机交互的安全性。

随着人形机器人轻量化进程的加速,相关企业迎来了发展机遇。科达利在PEEK谐波减速器领域率先推出产品,有望抢占先发优势;旭升集团凭借铝镁合金加工经验,在机器人结构件领域快速拓展;中研股份作为国内PEEK龙头,产能与技术持续突破,将受益于材料国产化替代。

然而,行业发展仍面临多重挑战。人形机器人销量的不确定性将直接影响轻量化材料的需求放量;市场竞争的加剧可能导致产品价格下降与利润率压缩;技术路径的不确定性也可能使部分材料或工艺被替代。

尽管如此,人形机器人轻量化带来的市场空间仍然广阔。随着全球人形机器人产量的增长,轻量化材料的需求将持续增加。PEEK、镁合金、尼龙等材料将在核心传动部件、结构件、消费级外壳等领域形成差异化竞争,共同推动人形机器人轻量化进程。