在探索机器人设计与制造的奥秘中,一个核心挑战在于如何在确保零件具备足够强度的同时,实现轻量化,从而提升机器人的能效与灵活性。这一目标的达成,离不开对材料选择、结构优化、先进制造工艺及连接技术的综合考量。

首先,材料的选择是轻量化与强度的基础。近年来,材料科学的飞速发展让设计师们拥有了更多选择。铝合金,尤其是6000和7000系列,凭借其出色的强度与重量比,成为众多机器人零件的首选材料。镁合金,尽管成本稍高,但因其更轻的重量,在高端机器人领域逐渐崭露头角。碳纤维增强塑料(CFRP)和玻璃纤维增强塑料(GFRP)等复合材料,通过精确设计纤维取向,能在特定方向上提供卓越强度,同时保持整体轻量化。而在一些极端应用场景下,钛合金以其无与伦比的强度重量比,依然是不可替代的选择。

在结构优化方面,设计师们通过一系列创新手段,实现了减重不减性能的目标。拓扑优化技术,利用先进算法模拟受力情况,精准去除多余材料,打造出仿生结构,如某些机器人支架采用的蜂窝状设计,既轻便又坚固。中空结构设计,如在机械臂中使用薄壁中空轴,有效降低了重量,同时保持了扭转强度。一体化成型技术,通过3D打印或精密铸造,减少了连接件的使用,避免了应力集中,进一步提升了零件的整体性能。

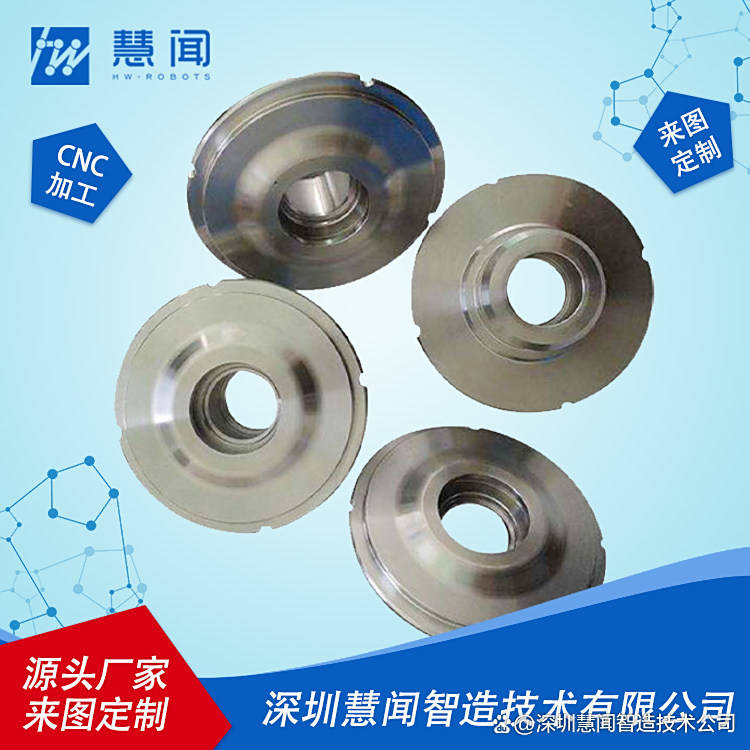

先进制造工艺的引入,为机器人零件的加工带来了革命性变化。3D打印技术,特别是金属3D打印,能够制造出传统工艺难以实现的复杂内部结构,实现材料的精准分布。精密铸造和锻造工艺的改进,使得零件内部组织更加致密,强度显著提升。热处理工艺的精确控制,如铝合金的T6热处理,进一步提升了材料的性能。而表面处理技术,如阳极氧化和微弧氧化,在不增加重量的前提下,增强了零件表面的硬度和耐磨性。

连接技术同样对保持轻量化结构的整体强度至关重要。设计师们通过创新连接方式,如胶接技术配合机械连接,有效分散了应力,避免了局部过载。激光焊接和摩擦搅拌焊等先进焊接技术的应用,减少了热影响区,保持了材料的原有性能。模块化设计思想的引入,允许设计师根据不同部位的需求,灵活选择材料和工艺,实现整体性能的最优化。

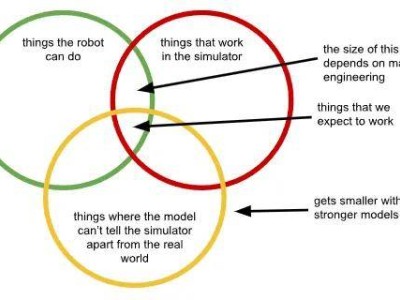

在质量控制方面,非破坏性检测如超声波和X射线检测确保了零件的内部质量。疲劳测试则模拟了实际工况,验证了零件的长期可靠性。计算机仿真分析在产品开发阶段就能预测性能,大大降低了试错成本。

机器人零件加工的轻量化与高强度是一个涉及多学科交叉的系统工程。通过材料科学、结构设计、制造工艺及连接技术等多领域的协同创新,设计师们正不断突破技术壁垒,推动机器人技术向更高效、更灵活的方向发展。