在智能物流领域,大型仓库与自动化立体库的协同作业已成为提升效率的核心驱动力。然而,一个长期存在的挑战是如何在AB PLC控制的EtherNet/IP网络与底层设备如高频作业的条码阅读器和RFID读写器之间,实现无缝的数据交互。这些底层设备通常依赖于经典的DeviceNet协议,与上层控制系统之间形成了明显的通信壁垒。

这一壁垒在自动化流程的关键环节尤为突出,尤其是在利用RFID技术进行货物实时定位与状态监控时。无论是叉车路径追踪、货架库位的精准管理,还是通道门的自动感应,都对数据的即时性和准确性提出了极高的要求。如何实现PLC指令与底层设备数据的实时、可靠传输,成为了打通入库、出库、拣选、盘点等全流程的关键。

为了破解这一难题,业界引入了协议转换网关作为系统的“数据桥梁”。这一网关的核心功能在于实现EtherNet/IP与DeviceNet网络之间的无缝、高效、稳定的数据转换。它能够深度解析EtherNet/IP数据包,提取其中的命令或状态信息,并将其转换成DeviceNet网络能够识别的数据帧格式,反之亦然。通过精确的输入/输出数据映射表,网关确保了信息在两大网络间传递时位置与含义的完全对应。

在选型过程中,协议兼容性、性能与稳定性、配置便利性成为了关键考量因素。网关必须完美支持AB PLC使用的CIP标准,以确保与ControlLogix或CompactLogix PLC的深度兼容。在高并发数据场景下,网关的数据吞吐能力、转换延迟、抗干扰能力及长时间运行的稳定性至关重要。经过综合评估,疆鸿智能JH-EIP-MDVN网关凭借其稳定运行记录和强大的AB PLC集成能力脱颖而出。

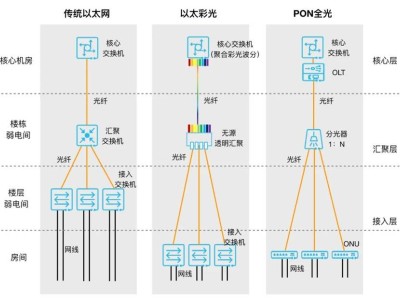

在网络拓扑部署方面,上层网络以AB PLC为核心控制器,通过标准工业以太网交换机接入车间级EtherNet/IP网络。协议转换网关同样接入此网络,成为PLC逻辑上的一个智能从站设备。在下层网络中,网关作为DeviceNet扫描器(主站),通过专用DeviceNet电缆连接位于叉车、仓库通道门、关键货架节点上的条码/RFID阅读器(作为DeviceNet从站)。这种部署方式确保了复杂物流环境下的快速、精准识别,网关能够持续轮询或按需采集这些设备的数据。

在RFID系统集成方面,叉车安装了移动阅读器以实时跟踪货物位置,而货架关键节点及通道门则部署了固定式阅读器,自动捕获货物出入库及位置变动信息。所有数据通过DeviceNet汇聚至网关,再实时上传给PLC及上层WMS/WCS系统。这一集成方案极大地提升了仓库的自动化运作效能。

部署协议转换网关后,仓库的自动化流程实现了质的飞跃。入库和出库环节,RFID通道门能够自动、批量识别货物信息,结合PLC控制,车辆通行即可完成信息录入,效率较传统扫码提升70%以上,高峰时段车辆等待时间减少60%。在拣选环节,叉车车载RFID/条码设备通过DeviceNet实时接收PLC下发的拣选指令,操作员屏幕即时更新任务与最优路径,平均单次拣选任务耗时缩短35%。盘点环节则实现了“动账不动物”的动态盘点,RFID实时数据通过网关上传,系统可随时生成精准库存报告,全面替代了耗时费力的人工盘点。

该方案还显著提升了数据的精准度与实时性。货物位置追踪精度提升至库位级(99.98%准确率),WMS系统能够实时可视化展示任一托盘/货物的精确位置与移动轨迹。网关平均数据传输延迟稳定在8毫秒以内,确保了PLC对底层设备状态的监控与控制指令下发的近乎实时性,系统响应性显著增强。

从可靠性与维护角度来看,网关方案简化了网络结构,减少了潜在的故障点,自部署以来相关通信故障率下降了90%。统一的AB环境配置(Studio 5000)降低了调试与后期维护的技术门槛和时间成本。设备技术参数方面,网关支持最大63个从站连接,单个从站输入输出最大128字节,支持不同的DeviceNet波特率以及自适应速率的以太网接口,确保了与不同设备的兼容性。

EtherNet/IP转DeviceNet网关在智能物流仓库中发挥了无可替代的作用。它不仅成功跨越了上层控制网络与底层感知执行层之间的协议鸿沟,为仓库管理自动化提供了坚实的数据通道基础,还显著提升了作业效率与精准度,实现了货物位置的实时可视化监控,增强了系统的整体可靠性与可维护性。对于追求高效、透明、智能的现代化物流工厂而言,选择合适的工业协议转换网关无疑是构建强大自动化神经网络的关键一步。