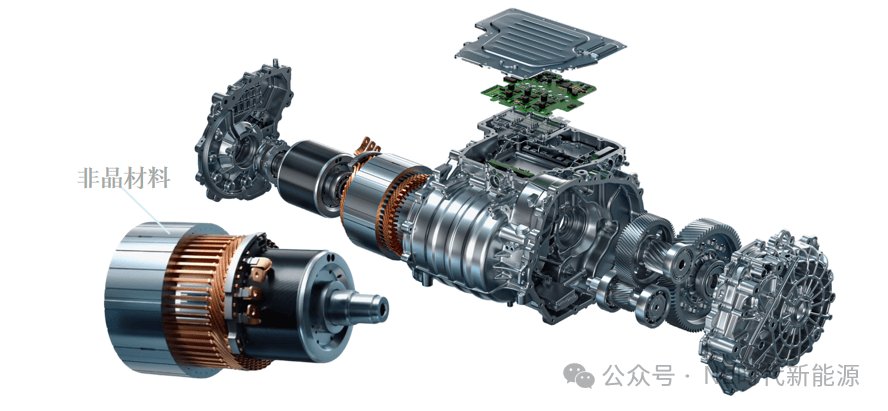

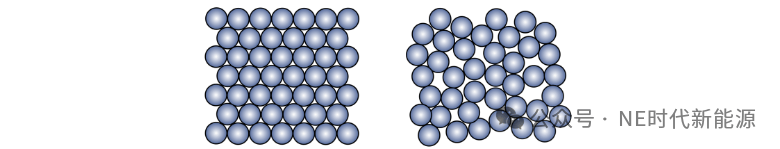

广汽埃安在电动汽车驱动技术方面取得了突破性进展,推出了一款名为夸克电驱2.0的非晶-碳纤维电驱系统。该系统核心在于采用了非晶材料制备的电机定子,这种材料通过急速冷却工艺获得,拥有独特的无序原子排列结构,赋予了它卓越的电磁性能。

与传统的硅钢材料相比,非晶材料的电阻率高出3个数量级,铁损值低至0.2W/kg。这一特性使得夸克电驱在20kHz的高频工况下,涡流损耗能够降低80%以上。在实际应用中,搭载夸克非晶电驱的整车在CLTC工况下效率可达93%,能耗降低4%,续航里程在电池容量不变的情况下能够提升30-50公里。

非晶定子的制作工艺相当复杂且精细。首先,选用厚度为0.02至0.03毫米的非晶软磁合金带材,这种合金具有特定的分子式,确保了高饱和磁感强度、低磁损和良好的塑性。在不超过370℃的温度下进行退火处理,优选温度为180至320℃,持续60至200秒,以增强带材的韧性和强度,便于后续加工。

接下来,多个退火后的带材通过精密的叠片工艺组合在一起,使用环氧树脂或丙烯酸树脂胶水进行粘接,形成厚度为0.2至0.3毫米的冲片整体。这一步骤确保了叠片的稳定性和加工效率。随后,使用钨钢材质的冲裁模具,在250至300MPa的压力下进行冲裁,模具表面涂有耐磨的TiCN涂层,以减少毛刺并延长模具寿命。

最终,多个冲片通过第二次叠片处理,形成完整的电机定子。这一工艺不仅充分利用了非晶材料的优势,还通过精细的加工和优化的参数设置,进一步提升了电机的性能和效率。

为了验证非晶定子相较于传统硅钢片定子的优势,广汽埃安进行了详细的对比测试。实验结果显示,采用非晶软磁合金制备的电机定子在铁损、整机效率、转速上限以及噪音控制方面均表现出色。特别是在退火温度控制在180至320℃范围内时,电机的铁损更低,功率和效率更高。

广汽埃安还对电机结构进行了优化,以减少非晶定子运行时的噪音。在电机转子外周壁设置了厚度为0.7至1.8毫米的碳纤维包裹层,这一设计不仅有效降低了噪音,还提升了电机的功率和结构强度。