在工业机械领域,传统齿轮长期受限于单向旋转的固有特性,导致复杂动作实现必须依赖多层减速器堆叠。这种设计不仅使机械结构臃肿,更增加了故障风险和能耗。日本企业兼松与山形大学合作研发的金属球形齿轮,即将在2027年实现全球首次量产,这项突破或将彻底改变机械传动格局。

球形齿轮的创新性体现在其360度全向旋转能力上。该装置由带齿凸起的球体与两个鞍形齿轮组成,仅需三个核心部件即可实现上下、左右、前后的三维运动。对比传统云台需要三个独立框架实现三轴旋转的设计,这种结构使设备重量减轻40%以上。在太空机械臂领域,采用球形齿轮可减少60%的零部件,显著提升能源效率并降低故障率。

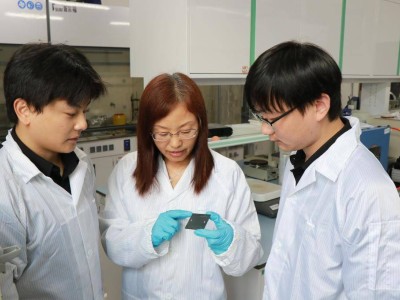

中国企业的技术突破同样引人注目。西安华拓科技自主研发的双自由度球形齿轮,通过仿生学设计模拟人体关节运动,其五轴数控机床生产的齿轮在传输力矩、体积重量等方面达到国际领先水平。该技术已应用于人形机器人关节,使单个关节即可完成双旋转自由度输出,解决了传统谐波减速器必须叠加使用导致的体积庞大问题。

在医疗设备领域,球形齿轮的优势正在显现。传统微创手术器械依赖钢丝绳传动,存在控制精度低、易变形等问题。采用刚性传动结构后,手术器械的旋转精度提升3倍,无限旋转特性更降低了操作难度。自动驾驶领域的激光雷达自稳云台,通过球形齿轮实现结构简化,使环境信息采集精度提高25%。

中日两国的技术竞赛呈现差异化发展。日本构建了"高校-商社-制造企业"的协同创新体系,兄弟工业通过开发专用切削刀具和数控程序,攻克了金属材料加工精度难题。中国则依托完整的五轴数控机床产业链,实现了从设计到量产的全流程自主可控。这种良性竞争促使球形齿轮技术迭代速度提升3倍以上。

技术转化仍面临现实挑战。金属球形齿轮在长期运行中存在材料疲劳风险,日本量产计划需通过2000小时连续测试验证。中国企业在量产工艺成熟度方面,需要完成至少50万次旋转测试。高端装备制造所需的特种金属材料和精密加工设备,仍是制约大规模应用的关键因素。

这场机械传动领域的革命,正在重塑工业制造的底层逻辑。从太空探索到医疗手术,从自动驾驶到智能制造,球形齿轮的技术突破正在多个维度产生连锁反应。当机械关节突破单向旋转的桎梏,人类对精密运动控制的想象将获得新的实现路径。