在全球新能源产业加速发展的浪潮中,锂电池凭借其高效的能量存储与转化能力,已成为新能源汽车、储能系统及消费电子等领域的核心动力源。作为锂电池制造的关键环节,PACK组装设备的技术水平直接决定了电池包的安全性、一致性、生产效率及成本控制能力。从电芯上料到最终包装,一条完整的锂电池PACK生产线需经历检测、分选、焊接、组装等十余道精密工序,每一步都离不开高精度设备的支撑。

在追求极致性能的制造过程中,精准与高效是设备设计的核心目标。以电芯分选环节为例,先进的分选设备可通过毫秒级响应的传感器,对电芯电压、内阻等关键参数进行纳米级精度测量,并依据算法实现智能分级。这种“优中选优”的筛选机制,有效避免了“短板效应”,使电池包整体性能提升15%以上。而在焊接工序中,激光焊接技术凭借其能量密度高、热影响区小的优势,可确保焊缝强度达到母材的90%以上,为电池包的安全运行提供可靠保障。

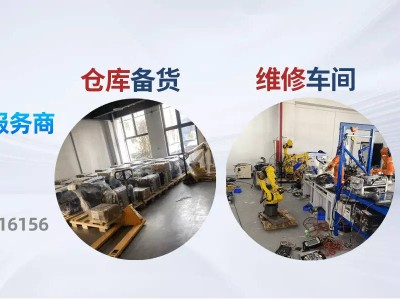

智能化与自动化的深度融合,正在重塑锂电池制造模式。现代PACK生产线中,六轴机器人以每分钟30次的抓取频率实现电芯的快速上下料;机器视觉系统通过百万像素工业相机,可在0.1秒内完成电芯表面缺陷检测,缺陷识别准确率达99.97%;MES制造执行系统则通过实时数据采集与分析,实现生产调度、质量预警和工艺优化的闭环管理。某头部企业数据显示,引入智能系统后,其生产线人员配置减少60%,单位产能能耗降低22%。

安全可靠始终是锂电池制造的底线要求。设备设计团队通过多重防护机制构建安全屏障:焊接工位配备的烟雾净化系统可实时吸附99.9%的金属颗粒物;电芯搬运环节采用力反馈传感器与柔性夹爪,确保抓取力误差控制在±0.5N以内;气密性检测设备通过正负压双重测试,可检测出0.01cc/min的微小泄漏。这些创新设计使电池包故障率降至百万分之三以下,远超行业平均水平。

面对日益多样化的市场需求,柔性化生产能力成为设备制造商的核心竞争力。某企业研发的模块化组装平台,通过快速更换夹具和调用参数库,可在2小时内完成不同规格电池包的生产切换。其参数化编程系统支持1000种以上工艺方案的存储,使新产品导入周期从传统模式的3个月缩短至2周。这种“以变应变”的生产能力,为车企定制化开发提供了坚实支撑。

在新能源产业竞争日趋激烈的背景下,选择技术领先的PACK组装设备已成为企业突破发展瓶颈的关键。高性能设备不仅能帮助企业实现产品质量跃升,更能通过降低不良率、提高生产效率等方式,直接提升产品毛利率。据行业调研机构统计,采用先进组装设备的企业,其电池包市场溢价能力较普通企业高出18%,这为企业在高端市场竞争中赢得先机提供了重要保障。