在科技创新的赛道上,从实验室到产业化的跨越往往充满挑战,而高温超导材料的突破,却让这条“最难一公里”成为引领国际的“最先一公里”。位于上海张江的上海市高温超导材料与应用技术重点实验室,以企业为主体,构建了一条从原材料到应用的全链条自主创新体系,不仅实现了核心装备国产化,更在全球超导领域占据重要地位。

实验室的核心团队中,主任朱佳敏的成长轨迹颇具代表性。少年时期,他便展现出对机械与电路的浓厚兴趣。在黄浦区青少年活动中心,他用窗帘管道和变压器制作出能发射“小飞弹”的机器人;初中参加乐高机器人比赛时,他突破常规,用铁皮替代塑料机身,以独特设计赢得胜利。这些经历不仅培养了他的动手能力,更让他对精度和效率有了极致追求——制作电路板时,一个孔的偏差便意味着全盘重来,这种训练为他日后攻克超导产业化难题奠定了基础。

2011年,刚从大学毕业的朱佳敏加入初创的上海超导科技股份有限公司。彼时,高温超导带材尚处于实验室阶段,仅能生产百米级样品,且性能极不稳定。陶瓷材质的带材要实现柔性连续生产,难度堪比“将石头搓成绣花线”。更棘手的是,国外设备价格高昂且维修困难,完全无法满足量产需求。面对困境,非材料专业出身的朱佳敏主动承担起设备研发重任,带领团队从零开始搭建真空镀膜设备。他大胆尝试将离子源放大三倍,虽因物理场非线性问题未能完全实现预期目标,但仍将生产效率提升至两倍。这种“敢想敢试”的精神,成为团队突破技术瓶颈的关键。

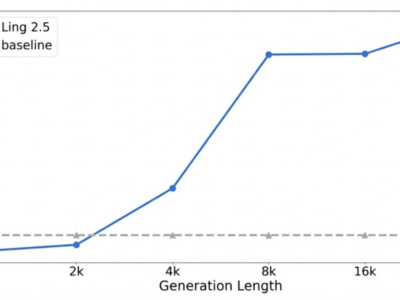

经过十余年攻关,实验室形成了独特的“闭环式自主创新”模式——从原材料到核心部件,从生产设备到应用配套,所有环节均自主研发。这里没有传统研发的部门壁垒,而是采用“设备-材料-应用”一体化模式:材料问题驱动设备优化,设备故障倒逼工艺改进。例如,超导层厚度仅两微米,却要承载上百安培电流,原子排列精度需控制在半纳米以内。为满足这一要求,团队自主研发了数十台真空镀膜设备,将带材良品率从30%提升至90%以上,年产能达4000公里,产品占据全球近40%的市场份额。

这一创新路径的成果已广泛应用于全球顶级项目。在合肥核聚变装置、美国麻省理工学院磁体、欧洲核子中心加速器等场景中,上海超导的产品均表现出色。其高温超导带材在40T磁场下经历十多次过流失超循环后仍能保持性能稳定,令国际同行惊叹。更值得关注的是,实验室通过与太钢集团合作,成功实现超导基带国产化,累计采购量远超进口;同时,国产靶材和离子源的突破,彻底摆脱了对日本和美国产品的依赖。目前,实验室正在建设新厂房,目标是将12mm宽带材的产能提升至万公里级。

在应用端,上海超导的产品正推动多个领域的技术变革。为南方电网打造的“电网保险丝”,可在短路时从零电阻瞬间变为大电阻,填补了大电流保护的技术空白;用于感应加热的超导磁体,不仅加热均匀,还能节省一半电费。这些创新不仅降低了超导材料的成本,更让其逐步走向民用市场。据团队透露,下一步将针对电缆应用优化配方,攻克制冷机、套管等配套设备的国产平价化难题。中国每年动力电缆市场规模达2000亿元,即便占据较小份额,也意味着百亿级的市场空间。

从实验室里的“可能性”到产业化的“确定性”,上海超导团队用工程化创新诠释了技术落地的真谛。正如朱佳敏所说:“科学家证明可能性,工匠追求局部精度,工程师则要把控全局,让技术真正服务于社会。”这一理念,正推动中国超导技术在全球舞台上书写新的篇章。