全固态电池产业化进程正加速推进,多家企业宣布计划于2027年实现小批量装车,标志着这一技术即将进入规模化应用阶段。业内分析指出,2025至2026年将成为中试生产线设备需求快速增长的关键期,工艺验证、设备调试与工程定型将在此阶段集中完成;2027至2030年,GWh级产能建设将逐步启动,推动行业进入规模化生产新周期。

硫化物路线被公认为全固态电池性能潜力最大的技术方向。丰田在该领域深耕多年,累计专利超过1300项。国内宁德时代、比亚迪、一汽等企业也正集中攻克硫化物技术难题。然而,硫化物路线对生产环境要求极为严苛,尤其是对湿度和氧气极度敏感,遇湿会释放有毒且易爆的硫化氢(H2S)气体,这对生产线环境控制和气体处理技术提出了极高挑战。

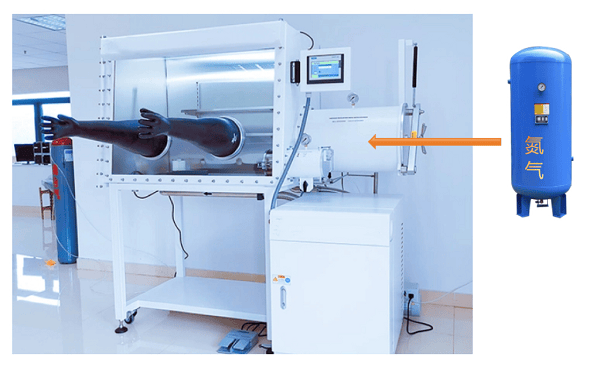

全固态硫化物体系电池生产过程中产生的硫化氢气体主要分为高浓度和低浓度两类。高浓度硫化氢(约10ppm及以上)多源于工艺单元,低浓度硫化氢(1-5ppm)则源于空间扩散。目前,实验室和小型中试线普遍采用惰性气体保护系统,搭配超低露点与超高密封性阀门、管道和密封件,通过抑制硫化氢产生来控制风险。但这种方法在规模化生产中成本过高,难以推广应用。

针对中试生产线高浓度硫化氢场景,转轮吸附法可实现深度净化。经除尘设备预处理后,该技术能将出口硫化氢浓度降至接近零的水平。对于生产车间中低浓度硫化氢气体,则可通过除湿系统的负压回风带入除湿机内部处理。除湿机内置活性炭过滤器或除硫转轮,可先吸附硫化氢再进行除湿。

活性炭吸附技术具有设备简单、无需再生能源等优势,适用于低浓度场景,但存在初投资大、维护成本高、需定期更换(1-3个月一次)、产生危险固废等劣势。活性炭对风速要求严格(一般需低于0.5m/s),在紧凑空间或高风速环境下应用受限。例如,风速2m/s时,活性炭过滤段长度需达10米;风速0.5m/s时,虽长度可缩短至2.5米,但横截面积会大幅增加。

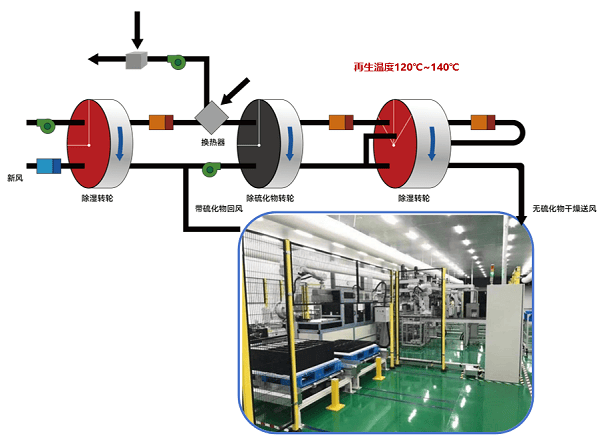

除湿系统中的除硫转轮技术分为单转轮、双转轮和多级转轮三种方案。单转轮结构简单、体积小、成本低,适合空间紧凑的场所;双转轮适用于大风量场景,再生温度较低(120-140℃),运行能耗比单转轮低30%-50%;多级转轮则适合超低能耗需求,再生温度仅70-90℃,可适配低品位热源。业内人士指出,除尘与除湿系统因硫化氢问题需深度耦合,除尘设备后端和除湿设备前端或中段均需增加除硫功能,以减轻整体处理压力。

普沃思自主研发的H2S吸附转轮技术因无需定期停机更换且不产生危废,已吸引多家电池企业关注。该技术通过优化材料配方和转轮结构,实现了高效吸附与长寿命运行。露点控制与硫化氢处理存在平衡关系:露点越低,硫化氢产生量越少,但对应风量增大、能耗升高;若硫化氢处理能力充足,可适当提高露点以降低能耗。

规模化生产中,除尘与除湿系统的除硫方案主要有三种:活性炭+金属氧化物复合吸附、H2S吸附转轮单独应用或组合应用。经济性对比显示,活性炭方案初投资较低但运行成本高,转轮方案初投资较高但维护成本低,长期运行更具优势。具体选择需根据产线规模、能耗要求及环保标准综合评估。