在新能源汽车技术的快速发展浪潮中,碳化硅(SiC)技术以其卓越的性能,正逐步成为推动整个行业转型升级的关键力量。作为第三代半导体的佼佼者,SiC材料凭借出色的物理特性,在新能源汽车领域大放异彩,引领了一场性能与技术创新的革命。

SiC技术的应用范围广泛,从新兴的高端豪华车型,到逐渐普及的大众化车型,无论是纯电动还是混合动力,SiC都以其高效能、小体积、耐高温等优势,成为各大车企竞相追捧的核心技术。如今,SiC技术已覆盖10万至150万元价格区间的多种车型,功率等级从150kW跃升至645kW,展现了其在新能源汽车领域的强大影响力和广泛应用潜力。

多家知名车企纷纷推出搭载SiC技术的车型。沃尔沃全新纯电动旗舰轿车ES90,作为首款800V高压平台车型,其搭载的碳化硅电驱系统,为车辆提供了高达370kW的最大功率和111kWh的大容量电池包,确保了卓越的性能和长续航能力。东风汽车的中高级纯电轿车N7,同样采用了800V碳化硅平台,实现了充电10分钟续航400公里的高效补能,极大提升了用户体验。宝马i5 eDrive35L车型在中国市场上市后,通过引入碳化硅半导体,使续航里程增加了最多47公里,进一步增强了市场竞争力。

理想汽车的首款纯电动SUV车型理想i8,基于800V架构打造,采用了自研的SiC功率模块,综合功率达400kW,具备5C超充能力,展现了强大的动力性能和充电优势。起亚汽车也在其新款电动轿车和掀背车EV4中采用了新型SiC功率模块,持续推动品牌技术升级。比亚迪更是将SiC车型售价拉低至18.98万元,进一步扩大了市场受众范围,旗下多个品牌已推出多款SiC车型。

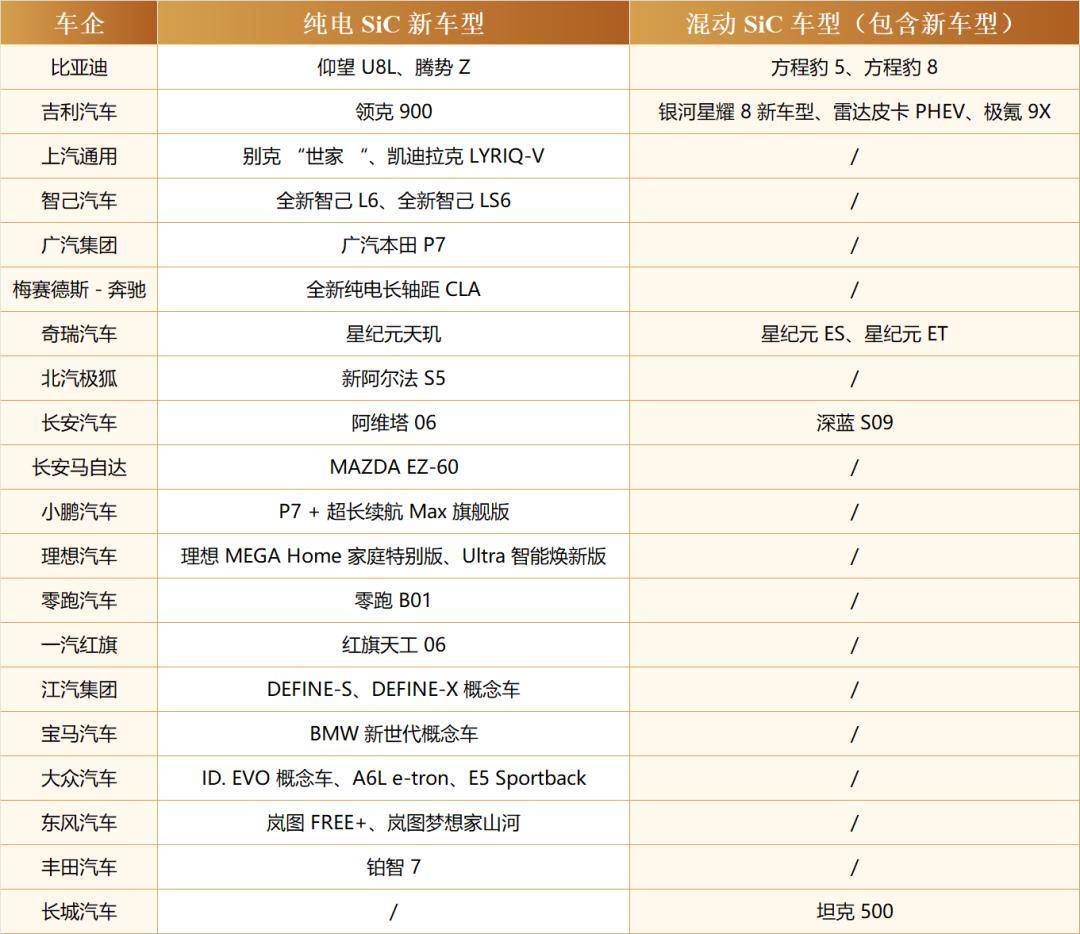

在上海车展上,SiC技术的广泛应用成为一大亮点。据统计,展会首日展出车辆中,新能源汽车占比约七成,其中新增了超过30款碳化硅新车型,占新车数量的近三分之一。这些新车型不仅展示了SiC技术在提升车辆性能、降低能耗、提高充电效率等方面的显著优势,也预示着SiC技术将成为新能源汽车未来发展的主流趋势。

那么,为何车企如此热衷采用碳化硅技术呢?这主要得益于SiC材料的诸多显著优势。与传统硅材料相比,SiC材料的禁带宽度是硅材料的3倍,击穿电压是硅材料的10倍,热导率是硅材料的5倍,电子饱和漂移速率是硅材料的2.5倍。这些特性使得SiC功率半导体器件具备更强的耐压性、耐温性,能够承载更大功率,占用空间更小,工作结温更高,在高频环境下性能更为出色。

在新能源汽车领域,SiC技术的应用场景广泛。电驱逆变器是SiC技术的最大应用领域之一,通过将电池的直流电转换为交流电以驱动电机,SiC器件能够显著降低开关损耗,提高效率,缩小体积,支持更高频率的工作。在车载充电机(OBC)、DC/DC变换器、空调压缩机、高压PTC加热器和预充继电器等方面,SiC技术也发挥着重要作用。特别是在快充领域,SiC器件能够降低充电损耗,提升充电效率,减少散热需求,体积更小,为新能源汽车的补能效率提供了有力保障。

混动汽车领域也迎来了SiC技术的广泛应用。随着增程式汽车逐渐向高电压化的“大电池,小油箱”路线发展,SiC技术的应用成为必然趋势。多家车企已发布应用SiC的增程式汽车车型,未来SiC有望在更多增程式汽车中得到广泛应用。同时,商用车领域也在积极探索SiC技术的应用可能性,采埃孚、博格华纳等全球顶级Tier 1企业展示了其在商用车上应用的高功率SiC电控,为碳化硅在商用车领域的应用提供了实践范例。

在中国新能源汽车产业的快速发展中,国产供应链也实现了迅猛崛起。多家中国企业在全球零部件百强榜单中占据席之地,电池领域更是占据全球前十的半数席位。电驱系统从“三合一”向“十二合一”高度集成化发展,高压平台从400V向800V迈进,充电效率大幅提升。智能化技术的发展更是让车辆从单纯的机械载体转变为移动智能终端,全方位推动了汽车产业的升级。

芯联集成、斯达半导体等中国企业,在SiC技术的产业化方面取得了重要成果。斯达半导体的SiC MOSFET模块在国内外新能源汽车市场持续稳定大批量交付,自建产线的车规级SiC MOSFET芯片也成功量产。这些成绩充分印证了中国汽车产业在规模与质量上的全面引领,中国正从汽车大国逐步迈向汽车强国,在全球汽车产业格局中发挥着越来越重要的作用。