在化工行业的深处,沉淀池的长期维护一直是企业面临的一大挑战。传统的人工与机械清淤方式,不仅效率低下,还存在极高的安全风险。然而,随着智能化技术的快速发展,水下清淤机器人正逐步成为破解这一难题的关键。

人工清淤,这一传统方式,因其高风险和低效率而备受诟病。沉淀池中常含有剧毒物质,人工下潜作业不仅需要穿戴重型防护装备,仍难以完全避免吸入有毒气体的风险。数据显示,仅2023年,因人工清淤引发的中毒事件就占据了化工运维事故的18%。人工单次下潜作业时间有限,且需频繁停工检测池内氧气含量,导致沉淀池年均停机清淤时间超过200小时,严重影响了生产效率。

机械清淤虽然在一定程度上提高了清淤效率,但其粗放作业方式仍存在诸多不足。传统抓斗机械在沉淀池复杂结构处易卡滞,残留率高,往往需要二次人工补清。同时,机械臂磨损严重,运维成本高昂。作业时还需排空沉淀池大部分水量,不仅造成水资源浪费,还导致生产线中断。

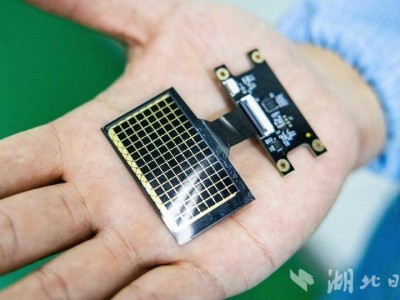

相比之下,水下清淤机器人以其精准作业、安全防护和高效提升三大优势,成为破解传统清淤困局的“智能利刃”。通过多波束扫描生成沉淀池三维模型,AI算法能够自动识别淤泥堆积热点,规划最优清淤路径。模块化作业单元如高压水刀模块和磁吸式吸污口,能够针对不同类型的淤泥进行高效清除。

在安全防护方面,水下清淤机器人采用了全密闭系统,构建了零接触屏障。防爆设计、有毒物质隔离和应急冗余等多重防护措施,确保了操作人员与淤泥的完全隔离,大大降低了作业风险。同时,机器人搭载的多组独立动力推进器,能够在单组失效时仍保持撤离能力。

在效率提升方面,水下清淤机器人实现了24小时连续作业,大幅缩短了清淤周期。数据显示,某煤化工企业使用水下机器人完成1000立方米沉淀池清淤仅需16小时,较人工+机械组合方案缩短了72小时,减少了生产线停机损失。机器人还采用了变频驱动电机和能量回收系统,进一步降低了能耗。

智能化技术的深度赋能,更是让水下清淤机器人如虎添翼。多传感器融合决策系统能够实时监测淤泥理化数据,自动调节作业参数。故障预判算法则能够提前预警潜在故障,降低维护成本。5G+边缘计算的远程操控体系,使得操作人员能够在中控室远程完成精细作业,大大提高了作业效率和安全性。

实战案例更是证明了水下清淤机器人的强大实力。在某石化企业含油沉淀池清淤项目中,传统机械清淤导致油污扩散,增加了后续水处理成本。而采用带油水分离功能的水下机器人后,不仅单次清淤回收了大量油品,还减少了后续水处理药剂消耗,实现了经济效益和环境效益的双赢。

随着政策的推动和市场的爆发,水下清淤机器人正逐步走向规模化应用。多地环保部门要求化工企业提高清淤自动化率,水下机器人销量大幅增长。头部企业如大疆创新、云洲智能等已推出化工定制款机器人,满足了不同场景下的清淤需求。

展望未来,水下清淤机器人将继续向更高精度、更智能化、更绿色化的方向发展。高光谱成像和自主学习系统的引入,将进一步提升机器人的作业精度和效率。淤泥原位处理和能源自给方案的集成,则将实现更加环保和高效的运维模式。在化工行业向智能化、绿色化转型的进程中,水下清淤机器人正以其独特的优势,引领着一场工业运维范式的革新。