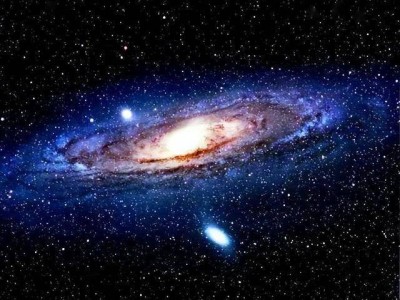

中国科学院力学研究所联合多家科研机构,共同攻克了太空智能制造领域的一项关键技术难题。由力学所牵头,长春应化所、沈阳自动化所、上海技术物理研究所等单位组成的科研团队,成功完成了“可重构柔性在轨制造平台”项目的核心舱段地面试验,标志着我国在该领域实现了从理论构想到工程实践的重大跨越。

该平台采用超柔性复合材料,发射时体积紧凑,入轨后通过充气展开形成稳定的工作空间。这一设计突破了传统刚性结构的限制,不仅便于模块化扩展,还能根据任务需求进行功能重构,为大规模太空生物制药、新型材料制备及在轨3D打印等应用提供了理想平台。试验中,团队突破了刚性结构与柔性舱体的可靠连接、舱体密封性验证、快速充气精准展开以及在轨充气稳定控制等关键技术,为“天造天用”的太空制造愿景开辟了全新路径。

太空制造的实现面临三大技术挑战。首先是“刚”与“柔”的可靠连接:如何将坚硬的金属框架与柔软的囊体实现无缝密封,是维持舱内长期气压稳定的关键。其次是“收”与“展”的精准控制:在微重力环境下,确保柔性结构按预设轨迹展开至毫米级精度,直接决定系统在轨运行的成败。最后是“动”与“静”的稳定共存:需掌握柔性舱体充压后的振动特性,为舱内高精度实验和机器人作业提供超静稳环境。

此次试验的成功,不仅验证了可重构柔性在轨制造平台的技术可行性,也为我国未来深空探索和太空资源利用奠定了坚实基础。该平台的设计理念和技术突破,有望推动太空制造从概念走向实际应用,为人类长期驻留太空提供关键支撑。