汽车工业的百年历程,既是一部超级工厂的进化史,也是制造范式不断突破的见证。从福特1913年首创流水装配线开启大规模标准化生产,到丰田精益生产模式重塑产业格局,这个行业始终站在技术革命的前沿,持续刷新着人们对“工厂”与“制造”的认知边界。

当电动化与智能化成为产业升级的核心驱动力,超级工厂的迭代路径与制造模式的革新方向备受关注。在技术产品快速迭代的背后,基础设施的智能化升级与制造体系的范式转换成为关键命题。然而这条转型之路充满挑战,两大世界级难题横亘在前:如何实现零部件装配精度与产品一致性的极致控制?怎样在个性化定制与生产效率间找到完美平衡点?这些困扰全球车企的难题,正等待新的解决方案。

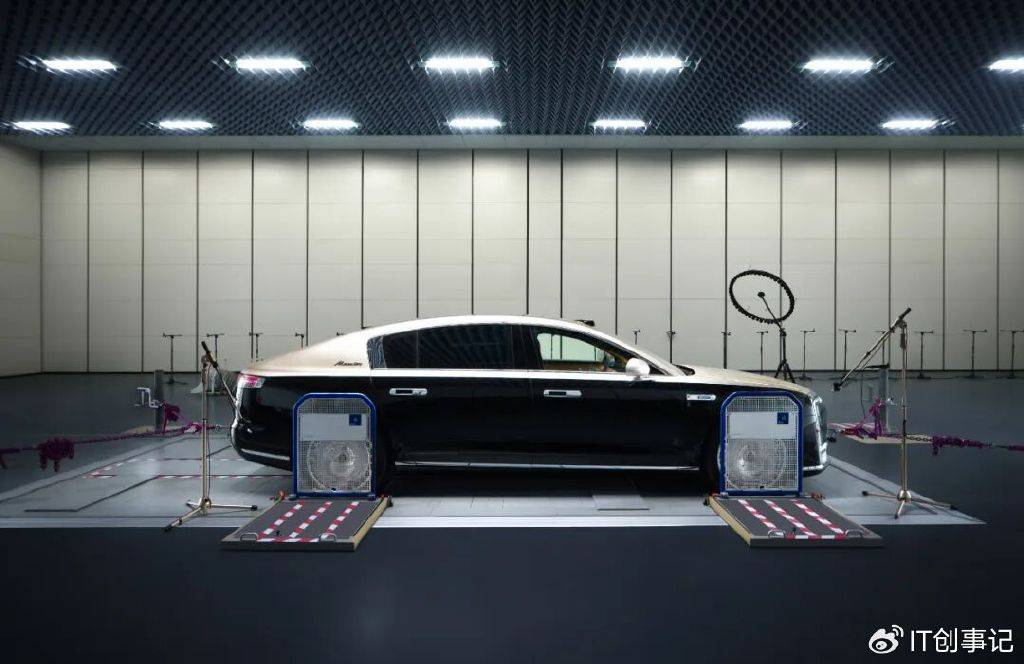

在新能源汽车浪潮中领跑的中国车企,成为破解困局的重要力量。近期持续热销的尊界S800及其背后的江淮汽车超级工厂,凭借全场景AI质检与全息质量追溯体系,为质量控制难题提供了创新答案。这座被业界视为“全球灯塔工厂”典范的制造基地,通过数字化技术重构了质量管控范式。

在插接件检测环节,传统“小模型堆数量”的方案需要针对不同车型开发专属模型,不仅耗时数月且跨车型适用性差。江淮工厂采用的华为CV大模型技术,通过50张新增孔位照片即可完成模型增量训练,28分钟内实现检测能力扩展。目前该系统已覆盖1500余项检测场景,将漏测率控制在0.001%的极致水平。这种“万能钥匙”式的解决方案,使质量管控从依赖经验的“艺术”转变为可量化的“科学”。

在焊装车间,DTS自动检测系统展现了智能化改造的深度。传统人工检测需要30分钟完成的3600多个关键尺寸测量,在传感器、工业机器人与AI大模型的协同下,缩短至1分钟内完成。更值得关注的是全息质量追溯体系,以18块来自同一原木的木纹装饰板为例,通过工业物联网平台实现从原材料到成品的全程数据追踪,确保不同供应商的碎片化信息统一汇聚,构建起覆盖全产业链的质量数据湖。

柔性制造的突破同样引人注目。面对用户APP定制带来的逾万种配置组合,江淮与华为联合开发的智能排产系统构建起“最强大脑”。该系统实时同步销售订单、供应链状态与工艺参数,实现从需求端到生产端的无缝衔接。当研发端修改工艺参数时,产线设备程序5分钟内自动更新;供应链物料二维码扫描后,库存、在途、质检状态即时呈现。这种数据全打通模式,为个性化定制提供了生产效率保障。

5G融合网络与激光导航技术的结合,则催生了“纳秒级协同”的制造新能力。在超级工厂内,AGV小车作为独立“装配工位”自由移动,机械臂群根据车辆配置信息,在1毫秒时延控制下自动切换工具参数。这种去中心化的生产组织方式,使柔性制造真正实现“千人千面”的定制化生产。

这场制造革命的深层意义,在于重新定义了智能制造的边界。自1988年怀特和布恩教授在《Manufacturing Intelligence》中系统阐述制造智能技术以来,智能制造的内涵已发生根本性变化。当前中国车企的实践表明,通过数字化技术重构生产体系,可使生产效率提升32%、资源利用率提高22%、研发周期缩短28%、运营成本下降19%。这种范式变革不仅改变着汽车制造业,更为整个工业领域的智能化转型提供了可复制的路径。