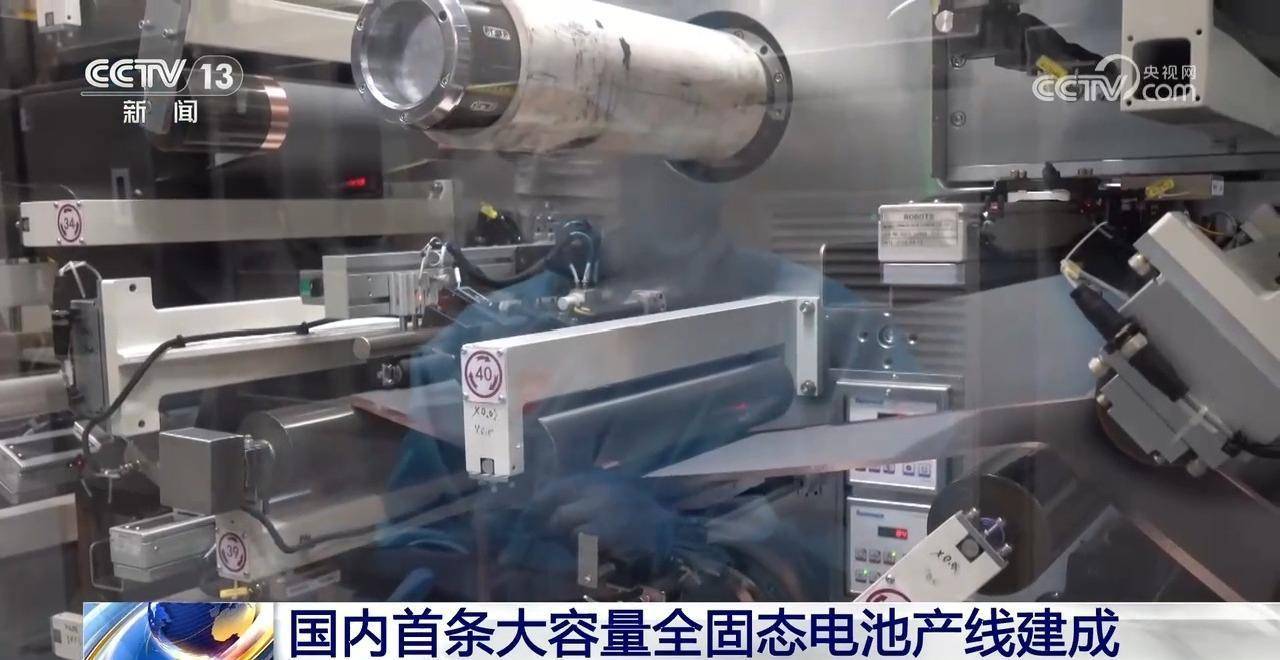

新能源汽车产业正迎来一场关键技术变革,全固态电池的产业化进程取得实质性突破。国内首条大容量全固态电池生产线已正式建成,目前处于小批量测试生产阶段,标志着我国在新型动力电池领域迈出重要一步。

这条产线的核心技术革新体现在两大方面。在负极制造环节,研发团队突破传统工艺框架,将原浆、涂布、滚压三道独立工序整合为干法工艺。这种创新不仅使生产能耗降低30%,更将生产效率提升近一倍,同时减少了生产过程中的材料损耗。

电解质材料的革新是另一项关键突破。科研人员摒弃了沿用多年的液态电解液体系,转而采用自主研发的固态电解质材料。这种新型材料使电池耐热温度从常规的60℃提升至150℃,同时通过物理隔绝方式有效抑制了锂枝晶生长,从根本上提升了电池的安全性。

广汽集团作为产业化承接主体,其新建产线已具备60安时以上车规级全固态电池的批量生产能力。该产线采用模块化设计,可灵活调整生产规格,既能满足乘用车需求,也可适配商用车的大容量电池包。目前测试产品已通过针刺、挤压、过充等多项安全测试,各项性能指标均达到行业领先水平。

行业专家指出,全固态电池的产业化将重塑新能源汽车竞争格局。相比传统液态电池,固态电池在能量密度、安全性、循环寿命等方面具有显著优势,预计到2030年,全固态电池将占据高端电动车市场30%以上的份额。此次技术突破标志着我国在固态电池领域已形成完整的技术链和产业链,为全球新能源汽车产业发展提供了中国方案。