在全球碳中和浪潮的推动下,电动汽车产业正经历着前所未有的技术革新。作为电动汽车“三电”系统的关键组件,驱动电机的性能直接关乎整车的能效表现、续航里程、空间利用率以及智能化水平。在众多电机技术中,轴向磁通电机(AFM)凭借其独特优势,逐渐成为行业专家眼中的“电动汽车驱动系统终极解决方案”。

轴向磁通电机的核心优势在于其高能效区间极为宽广,能够在全工况下实现显著节能。得益于绕组端部短、铜损低的设计,AFM在低速高扭矩和高速巡航等多种驾驶场景下均能保持高效运转。特别是在城市道路频繁启停的工况下,其能效优势尤为明显,直接转化为用户可感知的续航里程提升。

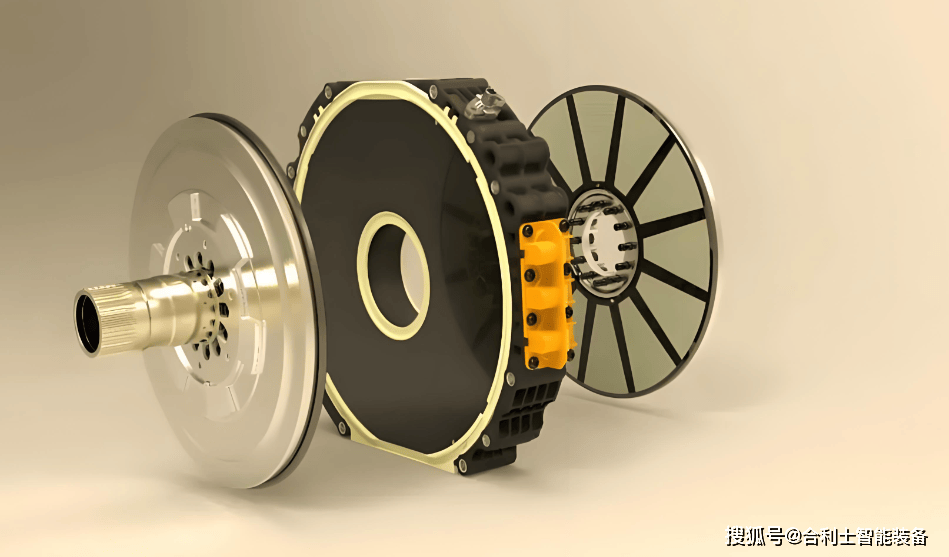

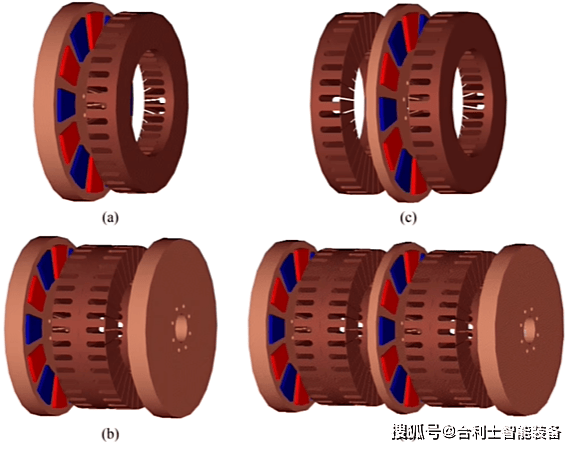

然而,尽管轴向磁通电机在理论上具备诸多优势,但其产业化进程却长期受制于制造工艺的复杂性。定转子对中精度要求极高、双定子/单转子或多盘叠片结构、绕组特殊形式以及热管理挑战大等问题,成为制约其大规模应用的关键因素。这些制造难点,恰恰为智能装配技术的发展提供了突破口。

对于专注于电机智能装配研发与生产的企业而言,他们深知产品的最终设计并非仅停留在图纸上,而是需要在高柔性、高精度、高一致性的智能制造产线上得以实现。面对轴向磁通电机的制造挑战,合利士凭借其在汽车电机自动化装配领域的深厚积累,成功构建了一套覆盖“精度、柔性、数据、验证”四位一体的智能装配体系。

这套体系包括多轴协同精密装配平台、模块化柔性产线架构、数字驱动的过程控制以及集成化测试验证体系,为轴向磁通电机的稳定量产提供了有力支撑。合利士的智能装配能力,不仅解决了AFM制造过程中的诸多痛点,更推动了其从工程样机向大规模量产的跨越。

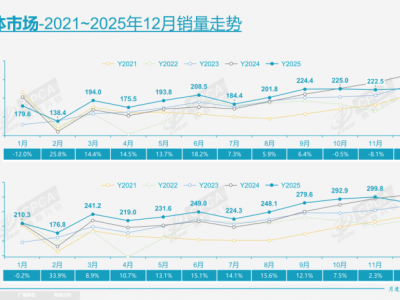

目前,轴向磁通电机的商业化进程正在加快。国际上,YAS、Magnax等企业已率先实现AFM的商业化应用;国内方面,头部车企也在加速布局,试图抢占这一技术制高点。对于正在布局的企业而言,提前掌握AFM智能装配技术,不仅是顺应产业趋势的必然选择,更是定义下一代电机制造标准的重要战略。

合利士凭借其在自动化、传感、控制与数据融合方面的深厚积累,正深度融入AFM量产工艺链。他们不仅致力于为客户交付高性能电机,更注重交付“可稳定复制的高性能”,为电动汽车产业的持续发展注入新的动力。