在广东佛山的某家电制造龙头企业注塑车间内,一排排橙色机械臂正以毫米级精度完成手机外壳的取件、剪切与摆放。与传统工业机器人不同,这些机械臂的关节部位搭载了国产精密减速器,重复定位精度达到±0.01毫米,而采购成本仅为进口产品的70%。与此同时,两千公里外的江苏常州,某光伏企业的无尘车间里,机械臂凭借国产六维力传感器实现±0.2牛顿的力控精度,将硅片破碎率从人工操作的千分之三降至万分之五。这些技术突破标志着中国工业机器人产业正从“集成应用”向“核心技术自主化”转型,在减速器齿隙、伺服电机编码器等底层领域实现关键突破。

工业机器人的性能提升高度依赖三大核心部件的协同创新:精密减速器、伺服系统和控制器。作为机器人的“关节”,精密减速器长期被日本企业垄断,全球市场份额曾超70%。国内企业通过材料创新与工艺突破打破僵局:绿的谐波研发的P型齿谐波减速器在寿命与噪音控制上达到国际水平,双环传动在RV减速器领域实现重载场景稳定供货,推动六轴机器人成本降低15%-20%。伺服系统领域,汇川技术等企业推出驱控一体模块,将驱动器与运动控制器集成,响应速度提升30%;其“AI智能伺服”通过自学习算法自动调整参数,使机器人在搬运不同重量工件时保持平稳性,整定时间缩短30%。控制器层面,基于PC的软PLC方案与OPC UA over TSN标准推动系统开放化,珞石机器人的xCore系统集成运动控制与机器视觉,通过“拖动示教”功能将调试时间从数天压缩至几小时。

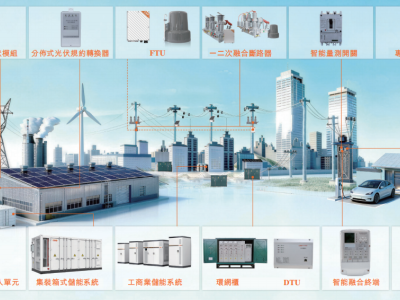

传感器技术的融合正赋予机器人“感知”能力。在视觉领域,3D视觉系统通过结构光或双目技术获取物体深度信息,梅卡曼德公司的方案可识别杂乱料框中的复杂工件,实现无序抓取。AI与视觉的深度结合使系统具备自主学习能力,某苹果供应链企业采用AI视觉检测精密零件,可发现微米级缺陷,检测速度是人工的数十倍。力觉传感器方面,宇立仪器的六维力传感器已应用于汽车发动机拧紧等高端场景,中科院研发的柔性触觉传感器阵列空间分辨率达1毫米,未来可支持机器人完成穿针引线等超精细操作。多传感器融合技术则使移动机器人具备环境感知能力,通过激光雷达、视觉与IMU的协同实现动态避障与路径规划。

AI与机器人技术的融合正在重塑生产逻辑。在运动控制层面,强化学习算法通过虚拟环境“试错”优化轨迹,特斯拉Optimus人形机器人的步态即通过此类方法训练。工艺优化方面,卡诺普智能焊接机器人利用视觉识别焊缝形状,自动匹配电流与速度参数,将高级焊工经验转化为可复制的数字模型。尽管具身智能——让机器人理解物理世界并完成通用任务——仍是长期挑战,但Figure 01等产品的演示已展现技术潜力。当前突破方向包括物理世界建模、高效样本学习机制与安全冗余设计,这些进展将决定机器人能否在复杂工业环境中稳定运行。

中国工业机器人硬件发展呈现三大趋势:模块化设计使机器人可像乐高积木般快速组装,缩短交付周期并降低维护成本;仿生化研究推动多指灵巧手发展,提升装配任务精细度;人机协作安全通过主动力矩控制与意图识别技术得到保障,推动协作模式从“共存”转向“深度融合”。从精密减速器的齿间传动到AI算法的实时计算,每一次技术迭代都在拓展机器人的能力边界,为制造业开辟柔性化、智能化新路径。当核心硬件自主化程度持续提升,工业机器人将不仅是劳动替代工具,更将成为人类创造力的延伸,共同开启智能制造新纪元。