春节假期尚未结束,上海松江横潦泾河畔的一座小岛上,上海航天800所的车间里已是一片繁忙景象。机械臂精准抓取零件,智能搬运小车在机床间穿梭,生产线高效运转,与外界的节日氛围形成鲜明对比。“初三就复工,是因为任务紧迫,容不得半点拖延。”该所首席信息官刘晓解释道。作为工信部认定的智能制造示范工厂和国家绿色工厂,这里没有依赖传统的人海战术,而是通过数字化手段确保了生产节奏的稳定。

走进加工车间,一块电子大屏实时显示着任务进度和设备状态。班组长杨有成和同事们正根据屏幕上的“工装齐套提醒”迅速投入生产——这表明所有工艺装备已到位且状态良好。刘晓回忆,过去新年开工首日,仅制定计划就要耗费半天时间,而现在,员工刷卡进入车间后,手机会自动推送当日任务和机床信息,清晰明了,无需额外询问或等待。

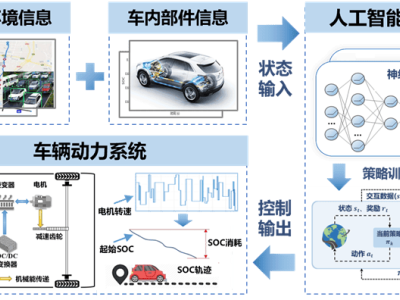

这种效率的提升源于上海航天800所自主研发的数字化调度系统。该系统将分散在调度、库房、工艺等环节的信息整合,使车间协调时间缩短了一半。“信息多跑路,人员少跑腿。”刘晓这样形容。从2018年开始,她和团队没有依赖高价软件或外部团队,而是依靠自身业务骨干,逐步打磨出适合老厂的平台。这一系统不仅兼容了从20世纪60年代老机床到最新国产数控设备的“万国牌”设备,还通过集成机器人、视觉识别和智能排程技术,将设备利用率从60%提升至80%以上,产品一次交验合格率稳定在100%。

在智能检测实验室里,AI系统正发挥着关键作用。刘晓展示了一张火箭燃料贮箱焊缝的图像,画面中一个微小的暗斑被红色框标出——这是潜在的气孔缺陷。过去,检验员需要人工复核数万张图片,耗时数小时且容易视觉疲劳。为解决这一问题,团队收集了超过10万张历史焊缝底片,构建了国内首个面向航天高可靠焊接场景的缺陷数据库,并开发了基于深度学习的图像识别模型。该模型在实际应用中实现了95.5%的缺陷识别准确率和100%的真实缺陷召回率,大幅减轻了检验员负担,同时确保了所有真实缺陷无一遗漏。

这一名为“智能无损检测云平台”的系统不仅服务于航天领域,还向汽车、核电、船舶等行业输出AI检测服务。刘晓强调,由于团队本身就是用户,更理解现场的复杂性,如光线变化、工件反光等细节,这些是AI落地的关键。

然而,数字化转型并非一帆风顺。刘晓坦言,最大的挑战来自人员适应问题。一些老技师手艺精湛,但对智能设备感到陌生,甚至抵触扫码报工等新流程。“刚开始推广时,有人觉得多此一举。”她回忆道。为此,团队没有强制推行系统,而是深入车间挖掘真实痛点,按工种重新设计交互界面。例如,机械加工工人只需点击“开工/完工”,热处理师傅的系统支持批量提交,检验员的任务则自动推送至手持终端。“数字化不是让人适应系统,而是让系统服务人。”刘晓说。

作为总装单位,上海航天800所还注重产业链协同。目前,该所已将智能检测、设备联网等成熟模块输出至上下游数十家企业,构建了高效联动的产业生态圈。从大年初三到初七,车间关键产线将全天运转,支撑这一切的不仅是责任,更是多年打磨的数字化底座和协同制造网络。

60余年来,上海航天800所参与了风暴一号、长征系列运载火箭以及神舟飞船等数十个型号产品的研制生产。“60年前,前辈们在这片滩涂上边盖房边造火箭;今天,我们边生产边升级。”刘晓望着运转的机械臂说,“老厂不老,是因为一直在变。用智能的方式做好该做的事,这就是我们的‘过年方式’。”