在江苏省常州市的金坛区,京西智行的生产基地正引领着智能底盘产品制造的新风潮。其中,iDBC1智能集成线控制动系统(1-Box)的生产车间,作为智能制造的典范,不仅持续积累着大规模的生产数据,更在不断地优化其制造能力,产品已经成功赢得了欧洲客户的信赖与好评。

京西智行的iDBC1智能集成线控制动系统(1-Box),完全满足了L2+级别高级驾驶辅助系统的集成需求与安全标准。这一系统的生产线,由京西智行自主设计并建造,深度融入了工业4.0的理念,集成了高精度的自动化设备和全面的数字化管理系统。自2024年第二季度正式投产以来,其生产效率与质量均达到了行业领先水平。

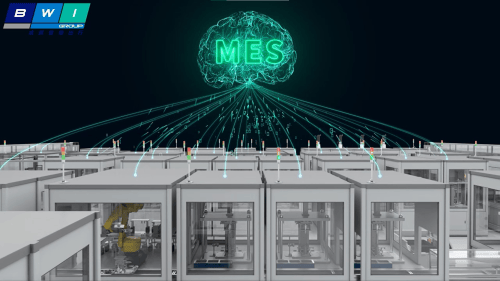

该生产线全面应用了全数字化的制造执行系统(MES),并通过物联网(IOT)技术,将生产过程全面数字化。在投产的一年多时间里,生产线积累了大量的生产数据,并通过AI检测系统和AI模型的自学习与优化,不断提升着算法的准确性和识别能力。

京西智行的金坛生产基地,通过MES系统和IOT技术的结合,显著提升了生产效率。AI视觉识别系统,利用工业相机和先进的算法模型,对零件状态和装配质量进行精确检测,有效预防了无明确标准的失效情况,覆盖了以往需要人工检查的关键装配工艺,大大降低了人工检查的成本,提高了生产效率。

整个生产系统对工艺能力、质量保证及制造效率的提升效果显著,确保了关键工艺的稳定性和长期可靠性。品控水平稳居行业前列,所有生产节点均实现了实时监控与动态调节,覆盖了工艺控制、节拍管理、数据采集、能耗分析、物料溯源等多个层面。所有关键工艺参数均自动上传至系统,并与各子零件绑定,生成唯一的制造履历,实现了全过程的数据留痕和可追溯性。

除了AI技术的应用,京西智行的1-Box生产线还采用了进口伺服压装技术、伺服拧紧系统、涂胶系统以及3D检测等先进技术。通过智能物料配送系统,实现了从物料入库、装配、检测到出厂的全过程闭环控制。物流管理结合数字看板与智能工位管理,实现了从物料入库到上线的精准调度和准确追溯,进一步提升了流转效率。

京西智行的金坛工厂,凭借其出色的精度控制和良品率等关键指标,始终保持在行业领先地位。其生产的1-Box系统已经成功出口至欧洲市场,并顺利通过了多家主流整车企业在极端工况下的严苛测试。如今,这一系统已成功进入欧洲高标准汽车集团的核心供应链体系,并获得了项目定点。同时,1-Box系统在中国市场也赢得了多家新能源汽车客户的高度赞誉。

京西iDBC1智能集成线控制动系统(1-Box)的研发,完全由京西智行的中国研发团队主导,并基于AutoSAR软件架构进行开发,符合ASPICE流程及ASIL-D功能安全等级。该系统具备出色的快速建压响应能力,并支持电子驻车制动(EPB)及冗余制动单元(RBU)的功能扩展,完全满足了L2+级别高级驾驶辅助系统的集成需求与安全标准。