河北省在智能制造领域迈出了坚实的步伐,近日,省工业和信息化厅揭晓了2025年度首批先进级智能工厂名单,敬业钢铁有限公司与河北敬业高品钢科技有限公司凭借其卓越的智能制造实力荣耀上榜。

智能工厂作为智能制造的核心平台,正逐步成为推动制造业数字化、智能化转型的关键力量。在这一浪潮中,敬业集团凭借对工业互联网、人工智能等前沿技术的深度应用,引领着钢铁行业的智能化变革。

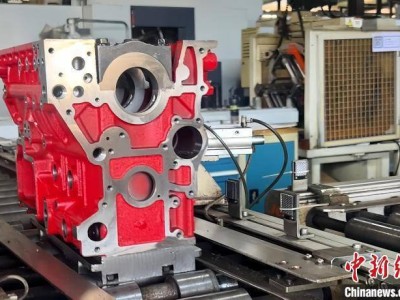

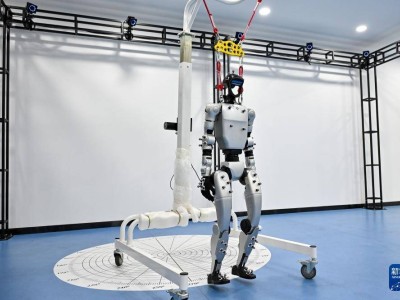

敬业集团近年来全力推进钢铁生产流程的智能化升级,炼铁、炼钢、轧钢等关键环节实现了重大突破。通过引入机器人技术,70多个传统3D岗位已被高效精准的自动化设备所替代,如焊标、高炉平台巡检、打捆贴标等。集团还成功部署了高炉专家系统、加热炉智能烧炉系统、一体化生产管控平台、5G无人天车等一系列尖端智能项目,标志着智能数字化工厂建设取得了显著进展。

敬业集团智能信息部工程师透露,目前,集团本部基地的智能工厂已集成了一系列智能工业模型,包括一体化生产管控平台、高炉专家系统、设备远程诊断平台、环境管控中心等,同时,集团正积极规划并建设智能炼钢、智能排产调度等14个智能系统,力求进一步提升生产效率和智能化水平。

这些智能化系统的实施效果显著,数据就是最好的证明。一体化生产管控平台通过整合生产、经营、环保等管理环节,实现了企业管理模式的精细化转变。高炉专家系统利用AI技术模拟高炉运行,预测热效率偏差控制在3%以内。加热炉智能烧炉系统则通过精细控制燃料消耗及氧化烧损,使得效率提升了8%,能耗降低了5%。

在河北敬业高品钢科技有限公司,5G无人天车正沿着轨道平稳运行,高效吊运钢卷,展现了智能化生产的强大魅力。据智能工厂建设人员介绍,冷轧智能工厂已完成5G毫米波网络部署,并建立了数据中台,实现了生产作业的智能化、生产管理的优化以及运营管理的升级,吊运效率提升了25%,人工干预减少了70%。

随着一系列数字化、智能化项目的成功应用,敬业集团不仅在生产效率上取得了大幅提升,还在节能减排、绿色发展方面取得了显著成效。未来,集团将继续深化智能制造与绿色制造的融合,为推动高质量发展贡献力量。