在汽车制造业向电气化转型与成本竞争加剧的背景下,零部件整合趋势正推动压铸模具向更大体积、更高性能方向发展。为应对这一挑战,德国弗劳恩霍夫激光技术研究所(ILT)与美国工程金属部件供应商MacLean-Fogg公司联合开发了一套创新解决方案,通过激光粉末床熔合技术(PBF-LB/M)与新型工具钢L-40的结合,成功为丰田汽车制造出全球首款采用随形冷却设计的大型压铸模具嵌体。

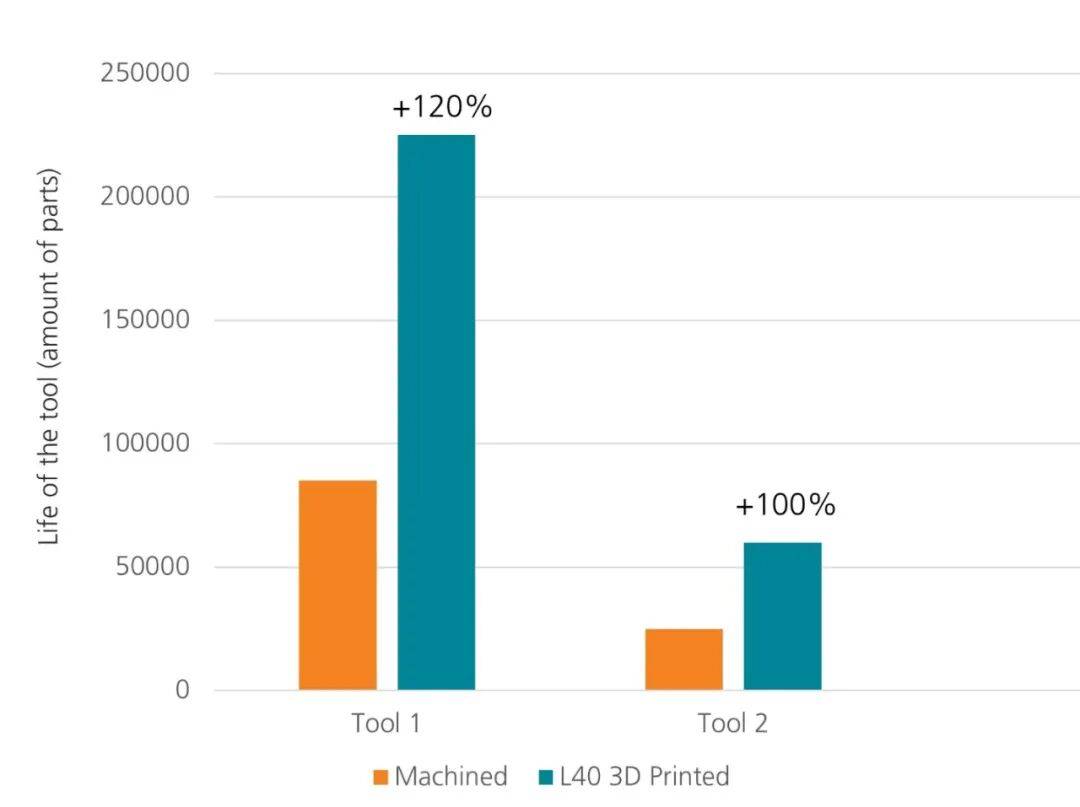

传统压铸模具常因热应力集中导致开裂,而增材制造技术通过构建复杂冷却水道网络,有效分散了热量。丰田雅力士混合动力变速箱壳体模具项目中,研究团队采用混合制造工艺:先以传统方式预制带有垂直冷却通道的基体,再通过五激光PBF-LB/M机床在其表面叠加共形冷却结构。这种设计使冷却效率提升30%,同时将模具寿命延长至传统H13钢的四倍。

核心突破在于材料与设备的双重创新。MacLean-Fogg研发的L-40钢专为增材制造优化,其抗拉强度达1420MPa,缺口冲击强度超过60J,在打印过程中开裂风险较现有合金降低60%。弗劳恩霍夫ILT设计的龙门架式机床拥有1000×800×350mm³的构建室,通过移动加工头与局部气体保护系统,确保大型构件(如515×485×206mm³的丰田模具嵌件)的制造精度。200℃预热基板技术进一步减少了残余应力,使复杂几何结构(如悬垂式冷却通道)的成型成功率提升至98%。

项目负责人Niklas Prätzsch指出:"传统工具钢难以兼顾大型模具的强度与热稳定性,而L-40钢与五激光系统的组合,使单件模具体积突破20000cm³,同时保持48HRC的硬度。"实际测试显示,采用新工艺的模具在连续压铸10万次后仍无裂纹,而传统模具在3万次时即出现失效。

丰田欧洲公司的应用数据表明,增材制造模具使生产周期缩短25%,每套模具成本降低40%。MacLean-Fogg产品总监Harald Lemke强调:"这不仅是技术突破,更证明了增材制造在工业级生产中的经济可行性。"目前,该工艺已拓展至塑料加工与复合材料成型领域,为千兆铸造等新兴制造模式提供关键支撑。

随着电动汽车平台对模具性能要求的持续提升,可扩展的增材制造系统正成为行业新标准。弗劳恩霍夫ILT与MacLean-Fogg的合作表明,通过材料-工艺-设备的协同创新,制造业完全能够实现更高效、更灵活且更耐用的生产解决方案。