固态电池被视为新能源汽车的“终极答案”,其高安全性与长续航特性,使其在新能源汽车、低空经济等领域展现出巨大潜力。近期,多家权威媒体报道,我国科研团队成功攻克全固态金属锂电池的关键技术瓶颈,推动固态电池性能实现质的飞跃——过去100公斤电池仅能支持500公里续航,如今有望突破1000公里大关。这一突破背后,究竟隐藏着怎样的技术密码?东风汽车等企业又做出了哪些贡献?

电池充放电的本质,是锂离子在正负极间的“往返运动”。锂离子如同“快递员”,将电子从正极运送至负极,而固态电解质则是其行驶的“高速公路”。然而,传统硫化物固体电解质硬度高、脆如陶瓷,金属锂电极却软似橡皮泥,两者结合时界面凹凸不平,导致锂离子传输受阻,直接影响电池效率。这正是固态电池长期未能大规模商业化的核心难题。

针对这一痛点,我国科研团队通过三大创新技术,实现了“陶瓷板”与“橡皮泥”的紧密贴合,彻底打通了固态电池的续航瓶颈。

第一项突破是“碘离子粘合剂”。在电池工作过程中,碘离子会顺着电场移动至电极与电解质界面,主动吸引锂离子填补缝隙,形成自修复的紧密连接。这一技术解决了固固界面接触不良的问题,为固态电池实用化扫除了最大障碍。

第二项创新是“柔性骨架技术”。中国科学院金属所团队为电解质设计了一层聚合材料“骨架”,使电池具备类似保鲜膜的柔韧性。实验显示,这种电池可弯折2万次、拧成麻花状仍完好无损,且通过添加特殊化学成分,锂离子传输效率提升86%,储电能力显著增强。

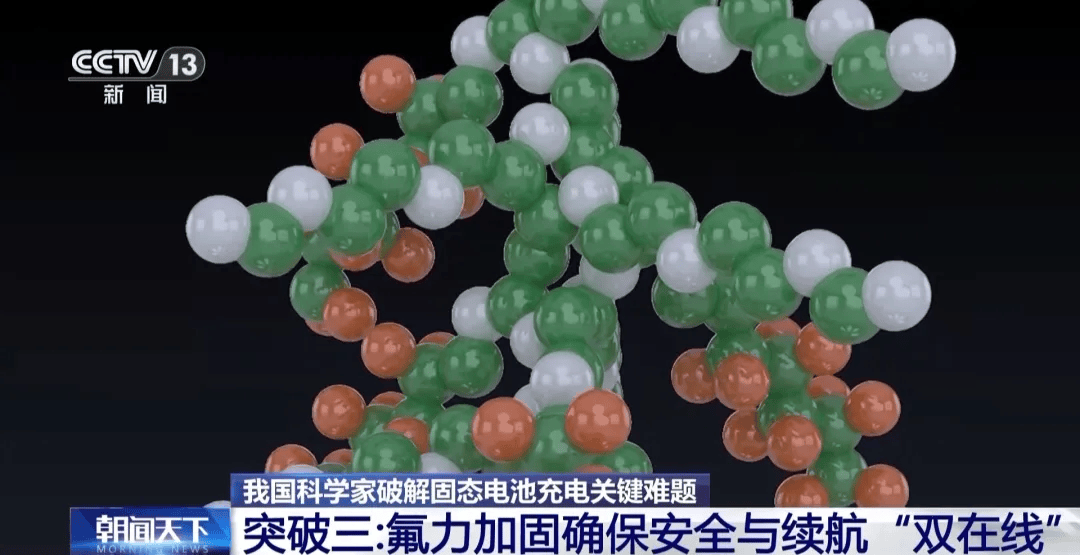

第三项突破是“氟化物防护层”。清华大学团队采用含氟聚醚材料改造电解质,氟元素的高压耐受性使电极表面形成“氟化物保护壳”,有效防止高电压击穿电解质。经测试,该技术可使电池在满电状态下通过针刺实验、120℃高温箱测试而不爆炸,兼顾安全与续航。

作为新能源汽车的“心脏”,电池技术直接影响行业未来。在“双碳”目标驱动下,东风汽车等企业积极承担“国家队”责任,加速固态电池技术研发与产业化布局。

东风汽车的布局始于2018年,当年成立固态电池项目组,次年完成第一代固态电池系统开发,2020年推出搭载固态电池的整车。2022年,其与头部动力电池企业合作研发的高比能固态电池,成功应用于东风E70车型。目前,首批50台示范车已在6省10城运行超150万公里,验证了技术的可靠性。

2024年世界动力电池大会上,东风汽车展示了新一代固态电池技术。该电池系统能量密度达285Wh/kg,采用CTP构型提升空间利用率、降低材料成本,同时搭载沉浸式冷却技术和无线BMS系统,进一步优化性能与可靠性。这一成果为新能源汽车续航与安全树立了新标杆。