在全球科技革命的浪潮推动下,制造业正经历着一场数字化、网络化、智能化的深刻变革。河北鑫达钢铁集团有限公司敏锐把握这一趋势,通过实施先进的网络控制系统,为企业发展注入新动能,开启了转型升级的新篇章。

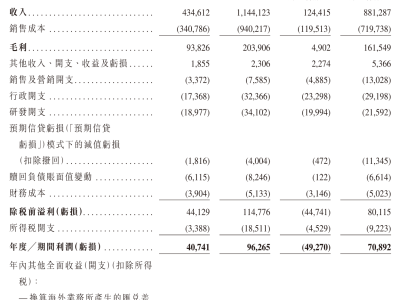

该网络控制系统具备强大的实时控制能力,能够精准监测生产过程中的各项参数。操作人员可根据实际需求灵活调整工艺设置,满足不同客户的个性化要求。这一变革不仅显著提升了产品质量,增强了市场竞争力,还通过节能降耗降低了生产成本,使企业在激烈的市场竞争中占据优势地位。系统运行以来,能源消耗明显减少,每吨产品的生产成本得到有效控制,经济效益显著提升。

为支撑网络控制系统的稳定运行,公司构建了覆盖全厂的综合网络体系,涵盖办公、生产、计量与能源电力等多个领域。针对生产系统对稳定性和安全性的特殊要求,网络采用独立架构设计,与其他业务网络完全隔离,有效防范外部干扰和潜在风险。这一设计确保了各网络环节的可靠运行,为生产连续性提供了坚实保障。

在生产与办公网络建设中,主干网络采用万兆互联技术,具备高速数据传输能力;接入网络则通过千兆互联满足日常需求。网络架构分为数采网、业务网和视频网络三部分,各部分设备独立运行,线路采用同根光纤不同光芯的布局,既节省资源又保证独立性。数采网汇聚节点采用冗余配置,确保数据采集的连续性;业务和视频网络则通过简化设计降低成本。主干网络采用环形结构,接入网络优先实施环网设计,进一步提升了系统的稳定性和容错能力。

计量与能源电力网络采用新建星型架构,包含能源采集网、电力网和计量系统网三部分。网络设备采用硬件冗余设计,确保故障时快速切换;物理光纤线路通过主备路径施工,避免单点故障导致的数据中断。这种设计简化了管理流程,同时为数据传输提供了双重保障,有效提升了系统的可靠性。

公司同步推进工业环网铺设和工艺数据采集平台建设。该平台覆盖铁前、铸管等关键区域,通过组态监视画面实时展示生产参数,报警功能可及时提示异常情况,曲线分析工具则为生产优化提供数据支持。平台还为MES、设备及能源系统提供基础数据,促进各系统间的协同运作。目前,全厂主干网络已实现无缝覆盖,各分厂网络汇聚工作顺利完成,为设备互联互通奠定了基础,构建了安全高效的工业互联网环境。

这一系列举措不仅提升了内部生产效率和管理水平,还为河北鑫达集团的数据互联提供了网络支撑,为集团规模化发展创造了有利条件。通过数字化转型,公司在提升核心竞争力的同时,也为行业树立了智能化升级的典范。