在电动车技术竞争愈发激烈的当下,宝马凭借一项创新电机技术引发行业关注。其与创业公司DeepDrive深度合作研发的双转子电机,以“高效低耗”为核心卖点,有望成为电驱领域的新变量。这项技术突破不仅源于宝马对电驱系统的长期布局,更折射出传统车企在电动化转型中的技术攻坚路径。

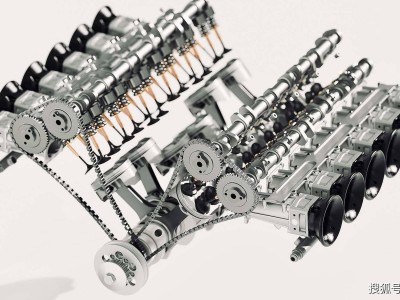

作为较早布局电动车的传统车企,宝马的电驱技术路线始终强调差异化。其技术体系包含两大支柱:一是坚持使用电励磁永磁同步电机,通过直流电励磁替代永磁体,降低对稀土材料的依赖;二是重点研发大圆柱电芯,提升电池能量密度。此次双转子电机的突破,则是对电机拓扑结构的根本性革新。该技术源于2021年宝马与DeepDrive的合作,后者在电机设计领域积累的专利技术,成为宝马技术迭代的关键支撑。

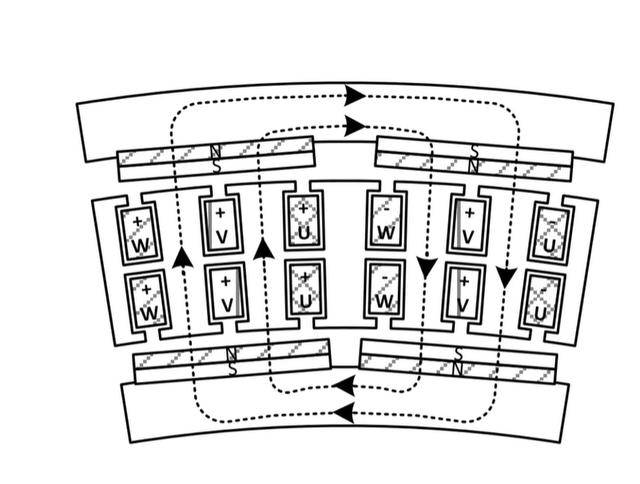

双转子电机的核心创新在于其独特的“双转子-单定子”结构。传统同步电机多采用“外定子内转子”的经典布局,而双转子电机以定子为中心,在内部嵌套一个转子,外部再套合另一个转子。这种设计并非简单叠加,而是基于磁通路径的优化:两个转子的永磁体均采用表贴式设计,使磁力线从内转子出发,穿越气隙、定子后,直接与外转子形成闭合回路。相较于传统电机需要厚重铁轭引导磁通回流的设计,双转子电机的磁路更紧凑,铁芯用量大幅减少。

铁耗的优化是双转子电机最显著的效率提升点。永磁电机的铁耗主要由磁滞损耗和涡流损耗构成,前者源于硅钢片在交变磁场中的反复磁化,后者则因电磁场感应产生涡流。现代电机通过采用薄硅钢片、涂覆绝缘漆等方式降低铁耗,但传统单转子电机因磁通路径较长,仍需大量铁芯支撑,导致铁耗在总损耗中占比高达20%-50%。双转子电机通过缩短磁路、减少铁芯用量,直接降低了这两类损耗。DeepDrive的测试数据显示,在相同扭矩和功率条件下,其硅钢片用量从传统电机的24.7kg降至3.6kg,铁耗显著下降。

成本优势是双转子电机的另一大竞争力。由于铁芯和永磁体用量大幅减少,其活性材料总重仅15.4kg,较传统电机的30.3kg降低近一半。DeepDrive的预估成本显示,双转子电机单价为89欧元,仅为传统电机157欧元的一半。这种成本优势在规模化应用后将进一步放大,尤其适合对能耗和成本敏感的中低端电动车市场。

与同为双转子设计的轴向磁通电机相比,DeepDrive的技术在材料利用率上更胜一筹。轴向磁通电机虽采用“定子居中、两侧转子”的三明治结构,具备轻量化优势,但其永磁体用量仍达1.7kg,硅钢片用量也高于DeepDrive的方案。在相同电气性能下,DeepDrive的电机在WLTP能耗、重量和成本三项指标上均表现最优,显示出其设计在效率与成本之间的平衡能力。

技术落地的挑战同样不容忽视。双转子电机的工程化面临三大难题:气隙均匀性控制、热量传导路径优化和转速限制。两个气隙的均匀性直接影响磁场分布,任何偏差都会导致震动和额外损耗;精简的铁芯结构减少了热量传导路径,需重新设计冷却系统;内转子表贴式永磁体在高速旋转时面临离心力挑战,制约了电机转速提升。DeepDrive已通过专利技术应对这些问题,例如采用新型气隙调节装置和分布式冷却通道,但量产稳定性仍需验证。

宝马的示范应用将成为双转子电机成败的关键。据传,该技术将率先搭载于宝马New Class平台车型,若应用效果良好,可能推动其向轮毂电机、发电机等构型扩展。DeepDrive已开发出中央驱动、轮毂电机和发电机三种版本,并支持多级联模式,设计灵活性不逊于轴向磁通电机。然而,技术普及不仅取决于性能优势,更依赖工业化制造能力。DeepDrive计划2026年实现小规模量产,2028年推进大规模生产,但量产良率、成本控制和供应链协同仍是未知数。

在电动车驱动电机技术变革中,双转子电机与轴向磁通电机正形成两条并行路径。轴向磁通电机因电磁理论成熟、制造工艺完备,已成为主流变革方向;而双转子电机凭借独特的结构优势,可能先在小众市场立足,再通过技术迭代扩大应用范围。宝马的入局,不仅为自身电驱技术构建差异化壁垒,也为行业提供了新的技术参考——在效率与成本的永恒博弈中,结构创新或许比材料迭代更具颠覆性。