在全球光伏产业向吉瓦级规模迈进的过程中,降低平准化度电成本(LCOE)成为行业核心目标。直流侧电压从1500V向2000V升级被视为关键技术路径,但这一跃迁对功率电子设备提出严峻挑战。深圳基本半导体股份有限公司推出的BMFC3L120R14E3B3碳化硅(SiC)MOSFET模块,通过创新拓扑结构与先进封装技术,为2000V光伏系统提供了突破性解决方案。

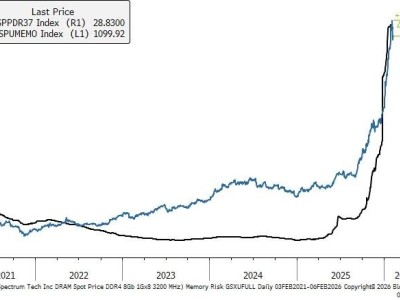

光伏系统电压升级的经济逻辑清晰可见:在功率恒定条件下,电压翻倍可使电流减半,从而将线路损耗降低75%。2000V架构允许组串长度增加33%,直接减少汇流箱、直流线缆等系统平衡部件(BOS)用量。行业数据显示,采用该架构可使逆变器数量减少25%,BOS成本降低约25%,对应LCOE下降$0.86/MWh。对于百兆瓦级电站而言,这意味着数百万美元的建设成本节省。然而,传统硅基器件在2000V高压下遭遇效率瓶颈,3300V SiC器件虽技术可行但成本高昂,形成显著的技术鸿沟。

BMFC3L120R14E3B3模块的创新性在于其集成的飞跨电容三电平(FC3L)升压拓扑。该结构通过中间飞跨电容将电压箝位在母线电压的一半,使每个开关管仅承受1000V应力。这种设计突破性地将高压系统构建在1400V器件基础上,既规避了3300V器件的高成本,又充分发挥了SiC材料低导通电阻的优势。模块内部采用双路交错Boost电路设计,通过180度相位差运行显著降低输入电流纹波,减少高压薄膜电容体积达40%。

在芯片层面,该模块搭载基本半导体第三代B3M系列SiC MOSFET,在25℃时典型导通电阻为10.6mΩ,175℃高温下仅增至18.7mΩ。这种阻性特性使其在弱光条件下效率优于IGBT,全负载范围内效率提升0.2%-0.5%。模块特别集成的预充电SiC SBD二极管,解决了飞跨电容启动时的电压均衡难题,将外部电路设计复杂度降低60%。开尔文源极设计通过消除寄生电感反馈,使开关损耗降低30%,支持40kHz以上高频运行。

封装技术方面,E3B封装采用的氮化硅活性金属钎焊(Si3N4 AMB)基板展现出显著优势。其抗弯强度达700MPa,是氧化铝基板的1.5倍,可承受SiC器件快速开关产生的热冲击。0.32mm超薄基板设计使热阻较传统方案降低25%,1000次热循环测试后仍保持零失效,确保25年电站寿命可靠性。压接式(Press-Fit)安装技术消除焊接空洞风险,铜底板设计将瞬态过载能力提升40%。

可靠性验证数据为商业化应用提供坚实支撑。在175℃/1200V条件下进行的1000小时高温反偏测试中,77颗样品零失效;960V/85℃/85%湿度的双85测试同样通过,证明封装对湿气侵蚀的卓越防护。间歇工作寿命测试在ΔTj≥100℃条件下完成15,000次循环,温度循环测试跨越-55℃至150℃极端区间,均保持零失效记录。这些数据表明,该模块完全满足光伏系统严苛环境要求。

系统级经济效益分析显示,采用BMFC3L120R14E3B3的2000V逆变器可实现多方面成本优化:MPPT升压电感体积减少75%,直接降低铜材和磁芯成本;线缆截面积从400mm²减至300mm²,铜材消耗降低25%;散热器体积缩小30%,自然冷却方案成为可能。对于百兆瓦级电站,BOS成本节省超过200万美元,LCOE降幅足以在3年内覆盖SiC模块溢价,投资回报率显著优于传统方案。

在供应链层面,基本半导体构建了从芯片设计到模块封装的完整本土化体系。其车规级制造基地与无锡晶圆产线形成协同效应,确保产能稳定供应。配套推出的BTD5350系列驱动芯片集成米勒钳位功能,形成"芯片+模块+驱动"完整解决方案,将客户开发周期缩短40%。这种一站式服务模式,使中国逆变器厂商在2000V技术竞赛中占据先机。