在中国制造业的版图上,湖南正以装备制造为支点,撬动全球产业格局的深刻变革。这片土地上,既有全球最大的混合动力矿卡驰骋矿山,也有出口欧洲的盾构机掘进地下,更有高空作业平台在云端书写中国高度。从传统制造到智能制造,湖南企业正以创新为引擎,重新定义中国装备的全球坐标。

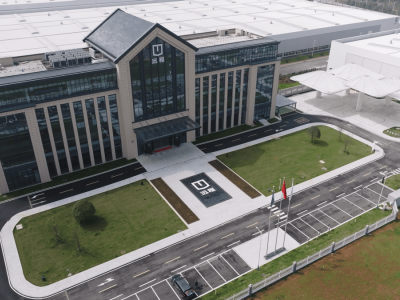

走进中联重科的智能工厂,机械臂划出精准的弧线,焊接机器人完成毫米级操作,激光打码机为每台设备刻下"数字身份证"。这座"黑灯工厂"里,生产节奏由数据流驱动:每7.5分钟下线一台剪叉式高空作业机械,每18分钟完成一辆起重机组装,每27分钟打造一台臂架泵车。支撑这种极限效率的,是中联重科自主研发的"中科云谷"工业互联网平台,它连接着全球180万台套设备资产,构建超万个工业模型,形成覆盖研发、生产、服务的完整数字生态链。

这种转型不仅体现在生产效率的跃升,更深刻改变着企业的产业定位。中联重科已从单纯的产品制造商,蜕变为智能制造解决方案提供商。其主导制修订的580余项国家、行业及团体标准,16项国际标准,构建起覆盖混凝土泵、起重机等全领域的标准体系。特别是混凝土泵国际标准的全面主导修订,以及国际标准化组织起重机技术委员会秘书处的落地,标志着中国装备制造正式掌握国际技术话语权。

在长沙第二产业园,铁建重工的特种轴承车间里,全球最大直径盾构机主轴承正在接受极限载荷测试。这个直径达16米的"钢铁心脏",承载着打破国外技术垄断的使命。通过数字化改造,铁建重工打造出掘进机生产智能制造示范工厂,将订单交付周期缩短40%,生产效率提升32.31%。更关键的是,企业攻克了主轴承材料配方、热处理工艺等核心技术,打通了全产业链自主化的"最后一公里"。

这种技术突破在"江海号"盾构机上得到集中体现。这台直径16.64米的超级装备,集成了主轴承实时监控、超前地质预报、智能拼装机器人等30余项自主创新技术,实现了L3级自动驾驶功能。在引江补汉工程中,搭载自主控制系统的"江汉新石器号"TBM已实现常态化应用,彻底摆脱对国外技术的依赖。如今,全球每三台盾构机就有一台来自湖南,中国盾构机以70%的市场占有率重塑世界产业格局。

从输出设备到输出标准,从跟跑者到领跑者,湖南制造的蜕变轨迹清晰可见。中联重科的智能高机产品已覆盖170多个国家和地区,海外营收占比超50%;铁建重工的掘进机控制系统在五大洲40多个国家应用,全球市场占有率持续攀升。这些企业构建的不仅是产业集群,更是以数据为纽带、以标准为壁垒的全球竞争新范式。

在这场产业变革中,湖南制造展现出的不仅是技术实力,更是系统创新能力。中联重科的工业互联网平台已赋能超300条产线,铁建重工的智能制造示范工厂形成17个典型应用场景。当算法开始指挥钢铁,当数据流替代图纸,传统制造业的边界正在被重新定义。这片曾经以钢铁闻名的土地,如今正以智能为笔,在全球工业版图上书写新的传奇。