在制造业数字化转型的浪潮中,工业网络安全正成为企业运营的核心挑战之一。许多企业虽在传统物联网设备防护上投入巨资,却对关键工业资产的安全管理存在显著盲区,这种认知偏差正将生产系统暴露于多重风险之下。据行业调研显示,超过60%的制造企业未能将可编程逻辑控制器(PLC)、人机界面(HMI)等核心工业设备纳入常规安全监控体系,导致潜在威胁持续累积。

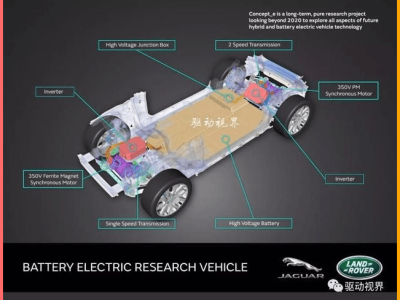

工业控制系统的"孤立性"假象是当前最大的认知误区。专家指出,即便看似独立的工业设备,也可能通过远程维护端口、供应链协作网络或现场技术人员设备形成隐蔽的连接通道。某汽车制造企业曾因未对AGV(自动导引车)系统实施访问控制,导致生产线上百台设备被恶意软件感染,直接造成230万美元的停产损失。这类案例暴露出传统安全工具在工业场景中的局限性——仅依赖恶意软件检测而忽视设备行为监控,难以应对复合型攻击。

IT与OT团队的协作断层进一步加剧了安全困境。某化工企业的案例颇具代表性:其投入百万美元部署的入侵检测系统,因OT团队无法解读设备日志中的异常信号,导致三次潜在攻击未被及时处置。这种割裂源于双方知识体系的差异——IT人员缺乏对工业流程的理解,而OT专家则不熟悉网络安全工具的操作逻辑。某咨询机构调查显示,仅18%的制造企业建立了跨部门安全协作机制,这直接制约了安全策略的有效落地。

构建工业安全防护体系需从五个维度突破:首先需建立动态资产清单,某能源企业通过部署工业资产发现工具,在三个月内识别出27%未登记的遗留设备;其次要打造跨职能团队,某半导体厂商通过每月举行的"安全-生产"联席会议,将事件响应时间缩短了65%;第三是实施主动监控,某食品加工企业部署的异常行为检测系统,成功拦截了针对冷冻设备的温度操控攻击;第四需强化供应商管理,某汽车零部件供应商通过建立第三方访问白名单制度,将外部连接风险降低了82%;最后要将安全基因植入新建项目,某新能源企业在新工厂设计中强制要求所有设备支持加密通信,从源头消除了30%的潜在漏洞。

行业实践表明,成功的工业安全防护需要"双轮驱动":既要有能解析工业协议的安全工具,也需具备流程安全经验的专家团队。某跨国制造集团的经验值得借鉴,其建立的"安全运营中心"融合了IT安全分析师、OT工程师和工业自动化专家,通过定制化开发的风险评估模型,将安全事件误报率从78%降至12%。这种模式正在被越来越多企业效仿,数据显示采用融合团队的企业,其工业安全事件平均处置成本比传统模式低43%。

随着工业4.0的深化,设备互联程度每提升一个量级,安全防护的复杂度就会呈指数级增长。某研究机构预测,到2026年,未实施有效OT安全措施的企业,其因网络攻击导致的平均停机时间将从目前的17小时延长至52小时。这要求企业必须打破部门壁垒,将安全视为与生产效率同等重要的运营要素,通过持续的能力建设和流程优化,构建适应数字化时代的工业安全新范式。