在电动车技术竞争日益激烈的当下,宝马再次展现出其创新实力,通过深度绑定创业公司DeepDrive,在电驱领域取得重大突破——双转子电机技术正式进入公众视野。这项技术凭借独特设计,宣称能同时实现“最大效率”与“最小成本”,被视为重塑行业格局的关键变量。

作为传统豪华车企中较早布局电动化的代表,宝马的电驱技术发展始终围绕两大核心路径:一是重点投入大圆柱电芯技术,二是坚持采用电励磁永磁同步电机(转子无需永磁体,通过直流电励磁)。此次引发关注的双转子电机,正是其与DeepDrive深度合作的成果——双方自2021年建立合作,宝马风投领投其A轮融资,传闻该技术将率先搭载于宝马New Class平台车型。

与传统同步电机“外定子内转子”的拓扑结构不同,双转子电机以定子为基准,在内部嵌入一个转子,外部再套合一个转子,形成“双转子夹定子”的独特构造。两个转子的永磁体均采用表贴式设计,而非内嵌式。这一设计并非偶然:外转子因需套合定子,无法实现双V型内嵌结构;内转子采用表贴式,则是由磁通路径特性决定——若采用内嵌式,磁通路径将变得复杂,导致铁耗(即铁损)显著增加。

铁耗是当前同步电机难以彻底解决的痛点。永磁电机的定子铁芯、铁轭等核心部件由硅钢片堆叠而成,其工作原理决定了必然存在两种损耗:一是磁滞损耗,交变磁场反复磁化硅钢片时,内部磁畴不断转向重排,能量转化为热量;二是涡流损耗,电磁场在硅钢片中感应出环形涡流,产生焦耳热造成能量损失。为降低铁耗,现代电机普遍采用薄硅钢片并涂覆绝缘漆,但即便如此,铁耗仍是电机效率优化的关键突破口——在电动车电机总损耗仅2%-5%的情况下,铁耗占比仍高达20%-50%(随工况变化)。

双转子电机的磁通路径设计堪称精妙:磁力线从内转子出发,穿越气隙、定子、另一气隙,直接与外转子形成闭合回路,路径紧凑,仅需少量铁芯即可完成磁通传导。相比之下,传统永磁电机因永磁体仅存在于内转子,磁通抛射后需通过厚重的定子铁轭引导回流,若铁芯不足,磁通会大量泄露(空气磁阻极高),导致效率下降。这种结构差异带来了三大核心优势:一是铁芯用量大幅减少,直接降低铁耗;二是磁通利用率优化,避免磁场泄露和局部饱和,相同电气性能下可减少永磁体用量;三是定子近乎无轭设计,双面面对磁场,可优化电流分布、提高槽满率,从而减少铜线用量。

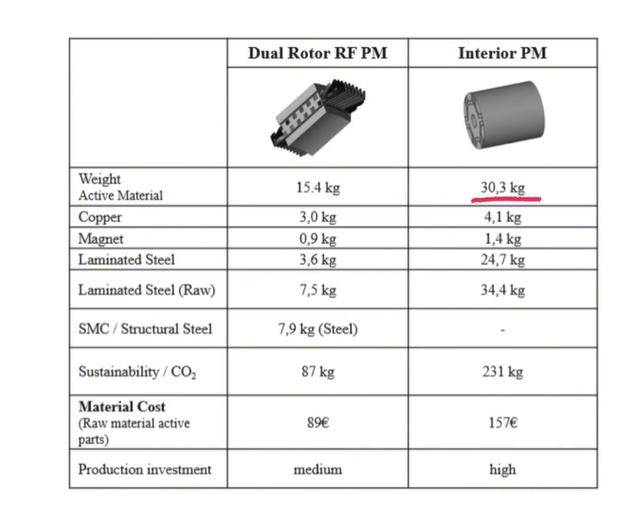

DeepDrive的研究论文数据印证了这些优势:在相同扭矩、功率、电流、电压等设计参数下,双转子电机的活性材料(参与电磁交互的材料)总重仅15.4kg,较传统单转子电机的30.3kg减少一半;其中永磁体用量从1.7kg降至0.9kg,硅钢片用量从24.7kg骤降至3.6kg。成本方面,双转子电机预估89欧元,仅为传统电机157欧元的一半。与同为双转子设计的轴向磁通电机(三明治结构,定子居中、两侧为转子)对比,双转子电机在关键材料用量上更占优势:轴向磁通电机永磁体用量1.7kg,硅钢片用量仍较高;而双转子电机在相同电气性能下,WLTP能耗、重量、成本均为最低。

双转子电机因采用空心设计,可适配轮毂电机。DeepDrive目前已开发出中央驱动、轮毂电机、发电机三种构型,设计多样性不逊于轴向磁通电机,且支持多级联模式。尽管优势显著,但该技术尚未普及,核心瓶颈在于三大工程难题:一是气隙控制,需保证两个气隙均匀性,否则会导致磁场不均,引发震动和额外损耗;二是热量集中,精简的铁芯结构减少了热量传导路径,需重新设计冷却机制;三是转速限制,内转子永磁体采用表贴式,旋转时离心力问题突出,制约了转速提升。目前DeepDrive已积累大量专利技术应对这些问题,预计2026年实现小规模量产,2028年推进大规模量产。

在电动车下半场,驱动电机拓扑结构变革已成为行业共识。轴向磁通电机的电磁理论成熟,且众多企业布局研发,已处于大规模放量边缘,制造工艺和产能建设更完备,仍是结构变革的主流方向。双转子电机则可能先占据小众市场,成为宝马等少数企业的技术差异化亮点。若宝马示范应用效果良好,不排除大规模普及的可能;即便仅在宝马产品框架内应用,也将对电驱技术领域形成显著冲击,构建独特竞争优势。