近日,高工咨询(GGII)发布《2025年智能焊接机器人产业发展蓝皮书》,通过141页的深度分析,系统梳理了智能焊接机器人产业的技术演进、市场格局与应用趋势。报告指出,制造业转型升级与劳动力成本攀升的双重驱动下,智能焊接机器人正从传统工业场景向高精度、柔性化领域加速渗透。

在需求端,汽车及零部件行业仍是传统焊接机器人的核心市场,但钢结构、船舶制造、隧道桥梁及能源装备等领域对智能化解决方案的需求激增。这些行业因焊接工艺复杂、标准化程度低,传统手工焊接与示教型机器人已难以满足高效生产需求。例如,船舶行业造船指标虽居全球首位,但焊接自动化率不足30%,智能化改造潜力巨大;钢结构行业年产量稳定在亿吨级,对减少人工依赖、提升焊接质量的需求日益迫切。

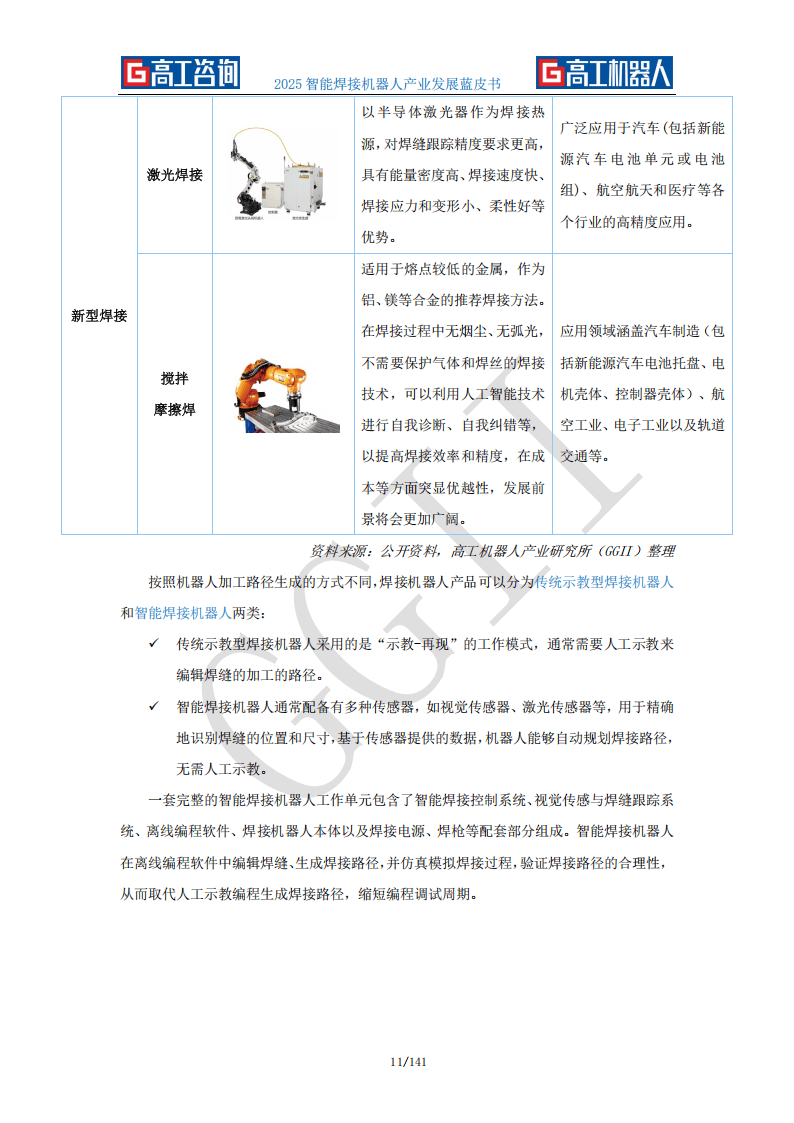

技术层面,智能焊接机器人已实现从“示教编程”到“自主规划”的跨越。焊缝跟踪、多模态传感、离线编程与AI控制技术的突破,使机器人能够实时识别焊缝路径、自适应调整参数,甚至在无预先编程的情况下完成复杂焊接任务。2024年,国内智能焊接机器人销量达0.43万台,同比增长超60%,在钢结构、重工机械等领域已形成批量化应用案例。报告预测,2030年全球智能焊接机器人销量将突破5万台,市场规模超80亿元,其中中国市场的复合年均增长率将超43%。

产业链结构方面,上游关键零部件与智能控制系统成本占比超60%,中游系统集成商通过定制化方案连接技术与场景,下游应用则从传统行业向轨道交通、压力容器等新兴领域扩展。值得注意的是,国内企业在机器人本体与视觉跟踪系统的性价比优势显著,但在核心算法、专利布局上仍与外资企业存在差距。例如,免示教技术的核心专利中,外资企业占比超70%,而本土企业正通过快速迭代与服务响应能力抢占中低端市场。

应用场景的深化是智能焊接机器人发展的关键。在重工机械领域,机器人已能够处理厚板对接、异形结构焊接等高难度任务;能源装备行业则通过机器人集群实现管道环缝、压力容器封头的自动化焊接。人机协作模式的普及正在改变生产逻辑——操作员可通过手持终端实时调整焊接参数,机器人则负责重复性高、精度要求严的任务,这种“人在环路”的协作方式显著提升了生产灵活性。

尽管市场前景广阔,智能焊接机器人仍面临技术成熟度、应用成本与场景适配等挑战。例如,复杂曲面焊接的精度控制、多机器人协同的路径规划等问题尚未完全解决。但报告强调,劳动力短缺与制造业提质增效的刚性需求,将推动技术持续迭代。未来,随着5G、数字孪生与边缘计算的融合,智能焊接机器人有望向“感知-决策-执行”全链条智能化演进,进一步拓展在航空航天、核电装备等高端领域的应用边界。