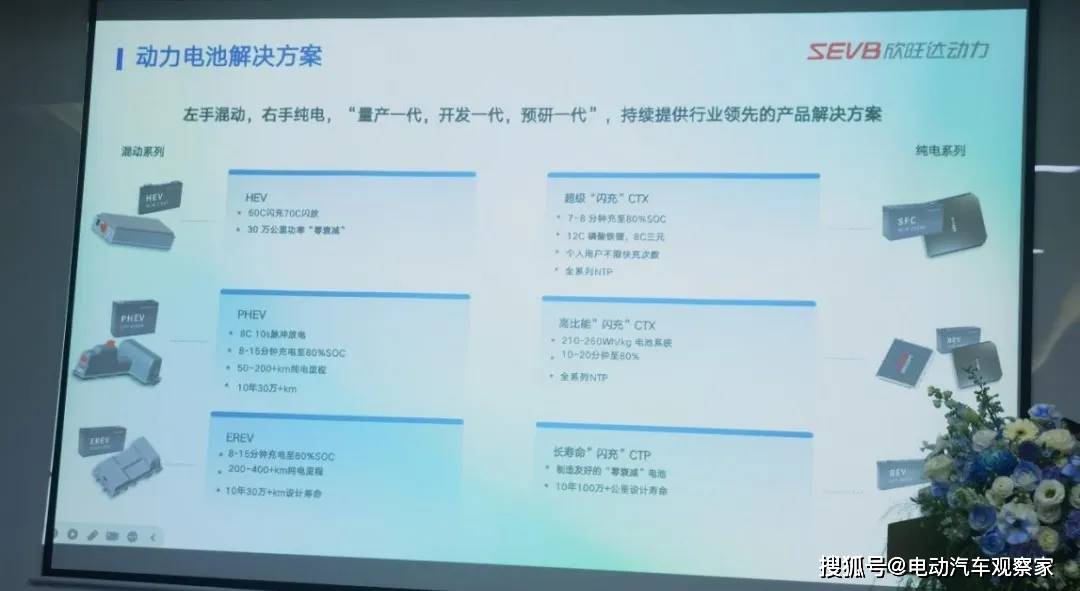

在乘用车电池市场,欣旺达以混合动力(HEV)技术为突破口,逐步构建起覆盖纯电动(BEV)、插电式混合动力(PHEV)等细分领域的产品矩阵。其HEV电池凭借60C闪充、70C闪放能力及30万公里功率"零衰减"特性,成为行业标杆。欣旺达动力营销副总裁王华文在媒体沟通会上透露,2025年企业高功率HEV锂电池装机量将突破百万台,国内市场占有率稳居首位。在超充技术领域,该公司2022年率先量产4C超充电池,2025年4月发布的NCM-8C和LFP-12C闪充电池,进一步巩固技术领先地位,第二季度已实现NCM-5C与LFP-4C电池的批量交付。

面向高端车型需求,欣旺达"欣聚能"系列第四代产品实现技术跃升。该电池在-7℃环境下整包能量保持率超97%,-40℃仍可正常工作,支持9.9分钟快充至峰值6C充电功率,循环寿命达3000次以上,实现与整车同寿命。欣旺达动力中央研究院院长徐中领介绍,通过C4电芯平台设计,体积利用率提升8%,配合创新"T电芯"结构,再次提升4%空间效率。高压磷酸铁锂第四代技术通过超厚极片、超薄铝壳及纳米绝缘涂覆工艺,使体积能量密度累计提升3.7%。

商用车领域,欣旺达延续超充技术优势,2025年第一季度量产的4C超充长循环电池已实现商业化应用。该产品支持15分钟充至80%电量,适配充换电一体运营模式,目前在北川重卡示范基地投入200台搭载该电池的徐工重卡。第五代产品计划2027年量产,目标电芯能量密度突破195Wh/kg,电池包能量密度达170Wh/kg,支持8-12C快充,8分钟内完成充电,工作温度范围扩展至-40℃至65℃,安全性能达到高温无热扩散、部分场景无热失控标准。

技术储备方面,欣旺达近五年研发投入超129亿元,组建近万人的研发团队,在固态电池、航空电池、钠离子电池等领域形成完整技术路线图。固态电池研发采取四阶段策略:2025年前推出两代半固态电池,能量密度360Wh/kg,通过200℃热箱与穿刺测试;2026年实现聚合物复合全固态电池量产,能量密度400Wh/kg;2030年前开发出锂金属负极与富锂锰正极电池,能量密度突破500Wh/kg。其中,第二代半固态电池能量密度达360Wh/kg,支持4C充电、6C放电,循环寿命超1500次,-30℃容量保持率80%,已与头部车企完成装包验证,整包能量密度达288Wh/kg。

航空电池领域,"欣・云霄"系列完成技术迭代。1.0版本采用半固态技术,功率密度3300W/kg;2.0版本升级为"软固态"技术,能量密度提升至360Wh/kg,支持10C持续放电,工作温度范围-35℃至80℃,循环寿命达1800次。该产品通过200℃热箱与穿刺测试,成为低空经济领域标杆解决方案,并参与制定航空电池行业标准。

钠离子电池研发聚焦细分市场,规划高能量密度与长寿命双路线。高能量密度体系目标2025年底突破180Wh/kg,适配A00至A级乘用车,已实现170Wh/kg、3000次循环容量保持率90%、-40℃放电保持率85%的指标;长寿命体系目标2026年能量密度突破130Wh/kg,循环寿命超10000次,适配储能领域。同步开发的12V/24V低压钠离子电池方案,将拓展两轮车等应用场景。

制造体系方面,湖北东昱欣晟工厂创造行业新标杆。作为欣旺达与东风、东风鸿泰合资基地,该工厂从桩基施工到产品下线仅用313天,刷新行业纪录。2023年10月首支电芯下线,2024年9月产量突破600万支,2025年9月达2000万支。工厂通过设备优化实现单位面积产出效率最大化,设备综合效率(OEE)达80%,高于行业平均水平。智能化生产系统实现设备100%实时互联,通过AI质量管控、5G物联网与大数据分析,生产效率与质量提升超98%,数据查询速度缩短至0.5秒以内,达成PPB级制造精度。

欣旺达与东风汽车的合作已从技术协同升级为生态共创。通过合资公司东昱欣晟,双方构建"技术联合研发-产能定向保障-市场协同拓展"模式。技术层面,基于HEV电池同源技术延伸的超充电池系列,2025年实现量产上车;产能层面,工厂定位东风系整车企业定向供货基地,通过电芯型号归一化将原十几款产品精简至3款,提升开发效率与质量稳定性。未来合作将聚焦海外市场,东昱欣晟超充电池项目2026年上半年投产,随东风整车出口适配海外充电设施,同时依托电池护照与碳足迹管理,共同应对欧洲碳排放标准。