在新能源汽车产业加速迈向高压化、智能化的进程中,高压电气系统的安全性成为决定整车性能的关键因素。作为能量传输的核心通道,高压线束的可靠性直接关乎车辆运行安全,而车规级铝电解电容凭借其独特的性能优势,正成为保障系统稳定运行的"隐形卫士"。

与传统燃油车12V/48V的低压系统相比,新能源汽车300V-800V的高压环境带来了前所未有的技术挑战。在电机加速、能量回收等动态工况下,系统电压可能产生每微秒100V的剧烈波动;高频开关器件产生的电磁噪声频谱可达数MHz;工作温度范围横跨-40℃至125℃;持续的机械振动更对元件结构提出严苛要求。这些特殊工况要求电容必须具备超快的动态响应能力、优异的电磁兼容性和极端环境适应性。

针对这些技术瓶颈,新一代车规铝电解电容实现了三大核心技术突破。在材料创新方面,采用高纯度铝箔配合有机-无机复合电解液,使耐压能力提升30%以上,纳米级氧化膜介质层将击穿电压阈值提高至传统产品的1.5倍。结构设计上,"多芯包并联"技术通过分解大容量电容为多个独立单元,既提升了散热效率,又实现了故障隔离功能。制造工艺的智能化升级同样关键,全自动化生产线实现卷绕、含浸等关键工序100%在线检测,真空含浸工艺确保电解液均匀渗透,Class 1000级洁净环境保障了产品一致性。

在实际应用中,铝电解电容承担着多重防护职能。当系统遭遇负载突变时,电容可在10微秒内响应千伏级电压尖峰,将瞬态过压抑制在安全阈值内;与电感组成的LC滤波网络,可将高频噪声衰减至EMC标准的1/3以下;在高压接触器切换过程中,其50J/cm³的高能量密度为控制电路提供毫秒级断电保护。某主流车型的实测数据显示,采用优化设计的电容模块后,系统电磁干扰水平下降40%,关键器件故障率降低65%。

为确保产品可靠性,行业建立了多维度的验证体系。加速寿命测试在85℃/85%RH环境下施加1.5倍额定电压持续1000小时,要求容量衰减不超过10%;机械可靠性验证包含20G冲击试验和10-2000Hz随机振动测试;极端环境模拟覆盖-40℃低温启动和125℃高温耐久等场景。领先企业的产品通过这些严苛测试后,实际使用寿命可达设计值的1.2倍以上。

随着800V高压平台的普及,下一代产品正朝着更高耐压、更小体积、更智能化的方向发展。实验室样品已实现900V额定电压下2000小时无故障运行,聚合物-液体混合电解液体系展现出优异的高温稳定性。集成化设计将电容与传感器、监测电路整合为智能模组,体积缩减30%的同时实现状态实时监控。在制造端,3D打印技术用于复杂结构制造,数字孪生系统实现全流程仿真优化,开发周期缩短40%。

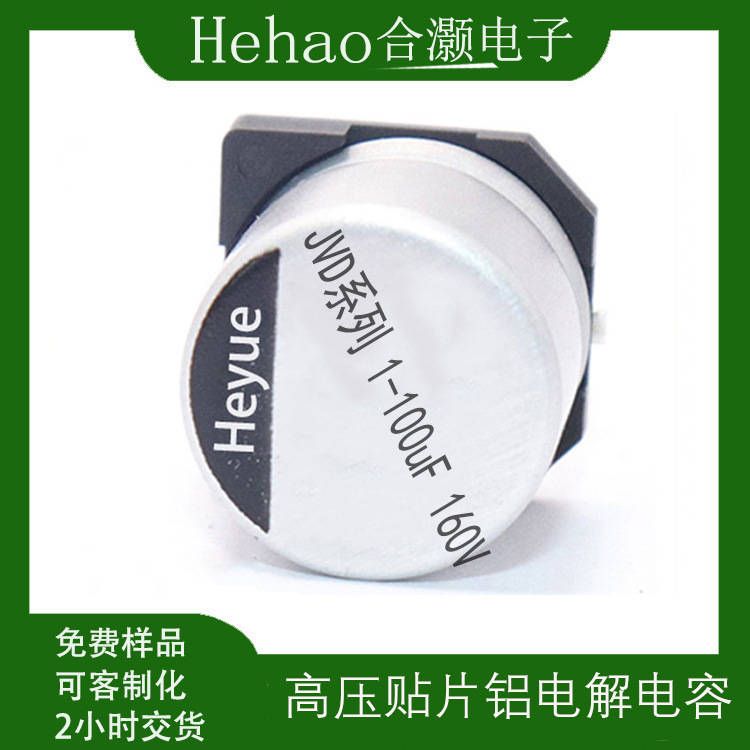

针对不同应用场景,工程师建议采取差异化选型策略:电机控制器主回路应选择105℃/5000小时寿命规格,耐压按系统最高电压1.5倍余量设计;DC-DC转换电路需优先低ESR特性产品,并联使用时参数偏差控制在5%以内;电池管理系统可选用带PTC自恢复保险丝的型号,空间受限部位推荐贴片式封装。安装时需保持与发热元件10mm以上间距,高压电容应设置明显警示标识,退役处理前必须进行专业放电。