在近期举办的行业展会上,康明斯携多项创新动力技术亮相,重点展示了针对工程机械与矿山设备领域研发的低碳解决方案。此次发布的技术覆盖混合动力、甲醇燃料及电驱动三大方向,同时披露了矿山动力本土化战略的最新进展,引发行业广泛关注。

混合动力系统成为技术展示的核心亮点之一。康明斯推出的智能混动方案通过发动机、电机与电池的协同控制,实现燃油效率提升10%-30%,电池寿命延长超20%。该系统可适配挖掘机、装载机及矿用卡车等设备,在海拔3000米、-35℃至50℃极端环境下仍能保持稳定性能,无需因高原或低温降低输出功率。技术团队特别强调,系统针对中国复杂工况进行了深度优化,例如在高原地区通过调整燃烧策略,确保动力输出与平原地区持平。

甲醇动力技术引发业内热议。其19L工业版发动机采用进气道喷射与火花塞点火技术,使用普通甲醇时二氧化碳排放较柴油机降低18%,若采用绿色甲醇则接近零排放。该机型已通过严苛环境测试,在-35℃低温下可正常启动,50℃高温环境中持续运行不降效,特别适用于矿卡、大型挖掘机等重型设备。配套研发的增压器、燃油系统及制动技术等核心部件,均针对甲醇燃料特性进行专项优化,整机可靠性显著提升。

电驱动技术领域,康明斯展示了完整的混动链解决方案,涵盖增程器、多合一控制器、驱动电机及电驱桥等模块。企业同步布局中央驱动与电驱桥两大纯电平台,核心部件支持800V高压系统,可根据客户需求灵活组合。这一技术路线既满足短期混动需求,也为未来纯电化转型预留空间。

本土化战略的深化成果同样备受瞩目。康明斯已实现19L至60L排量矿山动力全系列本土化生产,功率覆盖600至3000马力,满足国三至国四、欧美第二阶段至第五阶段等多层级排放标准。重庆生产基地作为核心制造基地,构建了从研发设计到售后服务的全流程闭环体系,交付周期缩短30%的同时,大马力发动机燃油消耗率平均降低10%,保养周期延长至1000小时,显著降低用户运营成本。

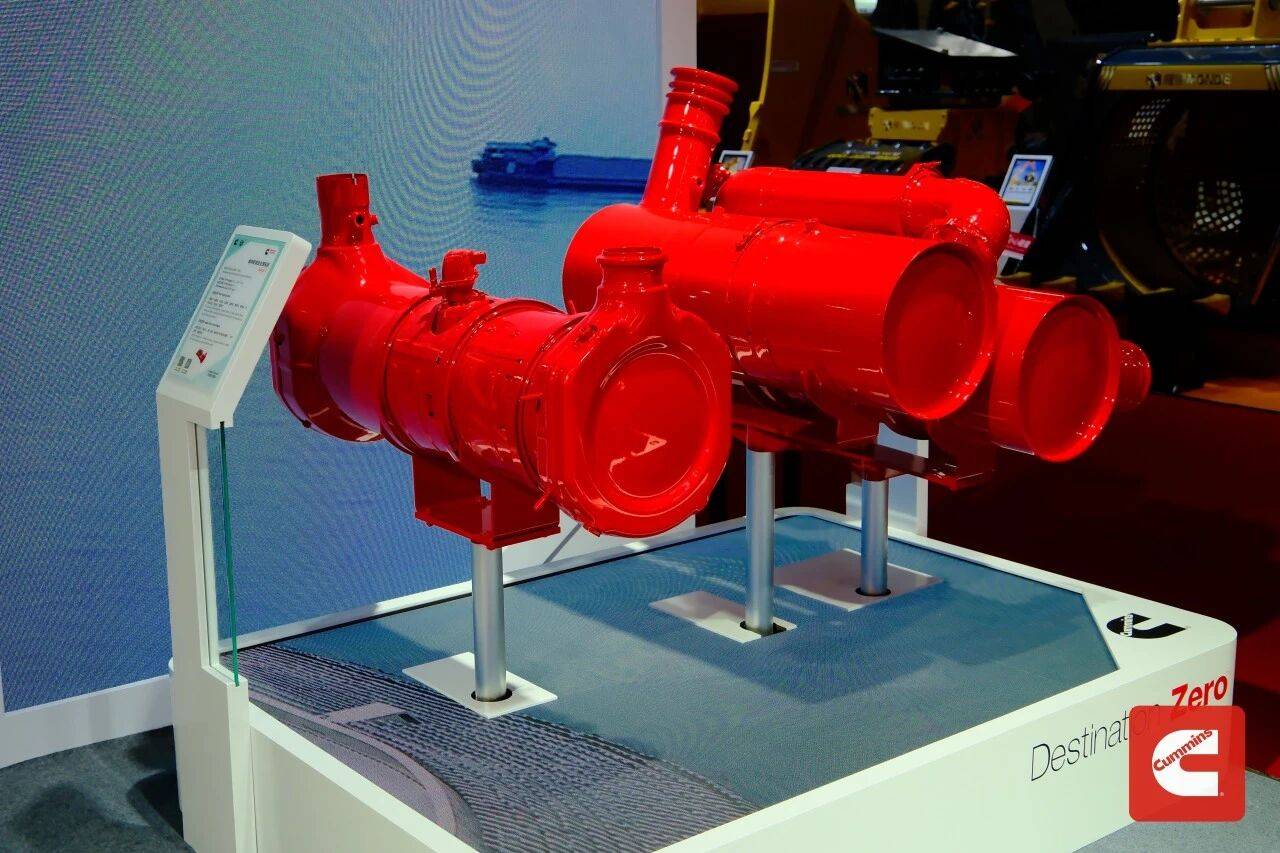

在零部件层面,企业展出了符合欧五及非道路国四标准的排放处理系统,以及针对特殊燃料优化的增压器、燃油泵等关键部件。这些技术突破不仅提升整机效率,更通过模块化设计降低维护难度,例如新型增压器可在不拆解发动机的情况下完成更换,维修时间缩短60%。

展会期间,康明斯联合产业链伙伴成立“非道路动力链研修院”,旨在搭建技术交流平台,加速低碳动力技术在矿山、工程机械等领域的推广应用。该机构将聚焦复杂工况下的技术适配问题,通过联合研发、数据共享等方式,推动行业向高效化、零碳化转型。

康明斯全球副总裁、中国发动机事业部总经理汪开军在发布活动中表示:“五十年来,我们从单一动力供应商发展为多元技术解决方案提供者。未来将继续深化本土合作,依托混合动力、甲醇燃料及电动化技术,助力中国工程机械行业实现碳中和目标。”此次技术发布吸引了来自矿山、工程机械等领域的数百名专业人士参与,多项创新成果已进入实车测试阶段。