在汽车电子领域,一款名为合粤缩小体车规电容的创新产品正引发广泛关注。这款电容通过材料科学突破、工艺革新与结构优化,实现了体积、性能与可靠性的全面升级,为车载电子系统提供了更紧凑、高效的解决方案。

体积与性能的双重突破是该电容的核心优势。通过采用新型材料与三维结构设计,部分型号体积较传统电容缩小超60%,同时保持了优异的电气特性。其高频低阻特性尤为突出,在100kHz工况下等效串联电阻(ESR)显著降低,有效减少高频纹波电流产生的热量,提升电源效率并抑制电磁干扰(EMI)。耐高温性能同样亮眼,工作温度范围覆盖-55℃至+125℃,部分型号甚至支持更高温度,可适应发动机舱等极端环境。在寿命测试中,105℃高温下该电容寿命超过8000小时,远超车规级2000小时的标准要求。

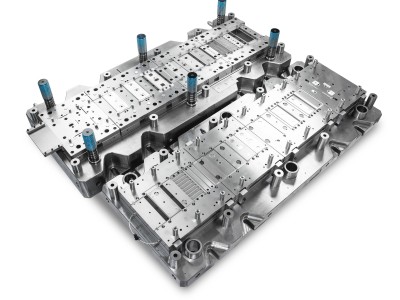

结构创新是提升性能的关键。工程师摒弃传统圆柱形设计,开发出专利的“阶梯式”立体结构,通过三维布局将内部空间利用率从75%提升至92%,显著缩小了产品体积。阴极引出端采用铜芯铝线复合结构,结合铝的成本优势与铜的高导电性,使高频损耗降低30%。底部铝板与PCB的热耦合设计将热阻降至8℃/W,配合自动压力释放阀,有效防止高温爆浆风险。

应用场景覆盖车载电子核心模块。在座舱电子领域,该电容为中控屏、HUD等设备提供稳定的电源滤波,降低动态负载下的电压波动;动力系统中,它服务于发动机ECU、电机控制器等关键模块,实现电源滤波、能量缓冲与电压稳定;电池管理系统(BMS)中,其用于电压采样滤波、主控模块电源去耦及预充电回路缓冲;DC-DC转换器则依赖其消除高压直流电波动、抑制启停瞬间的电压骤变并滤除高频噪声。

市场认可与权威认证印证了技术实力。自量产以来,该产品已获得多家主流车企的定点项目,广泛应用于BMS、OBC、DC-DC等核心系统。产品优先通过AEC-Q200 Rev D认证,部分高端型号集成健康度传感器,可实时监测容量衰减与ESR变化,提前预警失效风险。其独创的“自修复”电解液配方能在微观层面自动修复氧化膜缺陷,使失效率曲线呈现罕见的“浴盆底部”特征,进一步提升了长期可靠性。