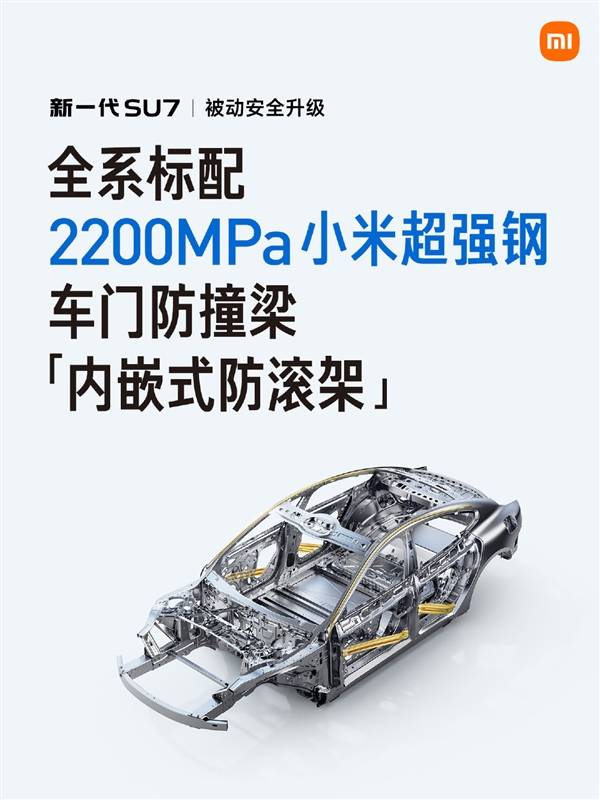

小米汽车近日宣布,其新一代SU7和小米YU7车型在安全结构上取得重大突破,两款车型的"内嵌式防滚架"及车门防撞梁均采用行业量产最高强度的2200MPa热成型钢。这一材料由小米联合育材堂、东北大学历时三年联合研发,标志着中国汽车工业在材料科学领域实现关键技术自主可控。

据研发团队介绍,2200MPa超强钢的诞生突破了传统汽车用钢的强度极限。该材料通过精密调控碳、硅、铬、钒等十余种合金元素的配比,在保持超高强度的同时,实现了延展性、抗疲劳性等多维度性能的平衡。东北大学材料科学与工程学院院长王国栋院士指出,这种材料为车身轻量化与碰撞安全性的协同优化提供了全新解决方案,相比传统高强钢可减重15%-20%,而碰撞吸能效率提升30%以上。

在研发过程中,小米汽车创新性地引入人工智能技术辅助材料开发。通过构建多维度材料性能预测模型,对2443万种元素组合方案进行虚拟筛选,将传统需要3-5年的研发周期压缩至18个月。育材堂首席技术官李明博士透露,AI模型不仅加速了配方优化进程,更通过机器学习发现了多个此前未被关注的元素协同效应,为后续材料升级奠定基础。

这种产学研深度融合的研发模式成为项目成功的关键。东北大学提供金属材料相变理论等基础研究支撑,育材堂负责中试工艺开发与产业化转化,小米则从市场需求端提出具体性能指标和应用场景。三方建立的"需求对接-联合攻关-成果共享"机制,有效破解了高校科研成果转化率低、企业基础研究能力不足的行业痛点。

目前小米汽车已启动下一代材料研发计划,2400MPa热成型钢的预研工作正在推进。这种更高强度的材料将进一步降低车身重量,同时满足更严苛的碰撞安全标准。据内部人士透露,新材料的研发将延续多方协作模式,并计划扩大AI技术的应用范围,构建覆盖材料设计、工艺模拟、性能测试的全链条数字化研发体系。